КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние различных факторов на пластичность и сопротивление металла деформированию

|

|

|

|

Основными факторами, оказывающими весьма существенное влияние на пластичность и сопротивление металла деформированию, являются химический состав, температура металла, скорость деформации, схема напряжённо-деформированного состоянии, контактное трение и т.д.

Велико влияние химического состава. Наибольшей пластичностью обладают чистые металлы и сплавы, образующие твёрдые растворы. Наихудшими пластическими свойствами обладают сплавы, образующие химические соединения и механические смеси. Обработке давлением подвергаются как чёрные, так и цветные сплавы. Из чёрных сплавов давлением обрабатываются углеродистые и легированные стали, из цветных – бронзы, латуни, дюралюминий и др.

Наибольшее количество деталей изготовляется обработкой давлением из стали. В связи с этим необходимо рассмотреть влияние некоторых примесей на пластичность стали и её сопротивление деформированию.

Углерод является основной примесью, оказывающей влияние на свойства стали. С увеличением содержания углерода в стали пластичность падает, а сопротивление деформированию возрастает. Стали с содержанием углерода до 0,5 % обладают хорошей пластичностью, поэтому обработка давлением таких сталей не вызывает затруднений. Однако обработка давлением стали, содержащей более 1 % углерода, представляет большие трудности. Кремний и марганец в тех пределах, в которых они содержатся в обычных сталях (0,17 –0,35 % и 0,3–0,8 % соответственно), не оказывают заметного влияния на пластичность стали. Дальнейшее увеличение содержания кремния и марганца в стали понижает её пластические свойства, повышая сопротивление деформированию.

Сера находится в стали в виде химических соединений FeS или MnS. Она вызывает красноломкость стали. Явление красноломкости связано с образованием эвтектики FeS + Fe по границам зерен, которая плавится при температуре 985 ˚С. При нагреве стали до температур 1000–1200 ˚С под ковку, прокатку эвтектика расплавляется, нарушается сплошность границ зёрен и при деформации в этих местах образуются трещины. При наличии в стали MnS интервал красноломкости сдвигается в область более высоких температур (1200 ˚С). В связи с этим содержание серы в стали (в виде соединения FeS) должно быть минимальным (0,03–0,05 %). Фосфор в стали присутствует в твердом растворе (феррите). Он вызывает хладноломкость стали. Повышение содержания фосфора в стали увеличивает сопротивляемость пластической деформации, а, следовательно, затрудняет проведение обработки давлением. Поэтому содержание фосфора в стали должно быть не более 0,03–0,04 %.

|

|

|

Легирующие элементы (хром, никель, вольфрам, молибден, ванадий и др.) понижают пластичность и повышают сопротивление деформированию, причём тем сильнее, чем больше углерода в стали.

Температура оказывает существенное влияние на механические свойства металлов и сплавов. Увеличение температуры примерно до 100 ˚С вызывает некоторое повышение пластичности и уменьшение характеристик прочности. При дальнейшем повышении температуры примерно до 300 ˚С наблюдается значительное увеличение характеристик прочности и понижение характеристик пластичности. Это явление получило название синеломкости (от цвета побежалости). Предполагают, что хрупкость, наблюдаемая при этих температурах, вызвана выделением дисперсных частиц карбидов, нитридов и др. по плоскостям скольжения. Дальнейшее повышение температуры вызывает интенсивное понижение характеристик прочности. При температурах около 1000 ˚С предел прочности σв понижается более чем в 10 раз. Что касается показателей пластичности, то они в интервале 800–900 ˚С понижаются из-за протекания в стали фазовых превращений и неполного процесса рекристаллизации; при дальнейшем повышении температуры можно наблюдать их интенсивное увеличение. Таким образом, опасными зонами температур в отношении понижения пластичности являются зона синеломкости и зоны, в которых происходят неполная рекристаллизация и фазовые превращения. Такая закономерность наблюдается и для других металлов и сплавов.

|

|

|

На пластичность оказывает влияние и скорость деформации. При деформировании металлов следует различать две скорости: скорость деформирования, представляющую собой скорость перемещения рабочего органа машины (бабы молота, ползуна пресса, рабочих валков и т.п.), и скорость деформации, представляющую собой изменение степени деформации ε в единицу времени t.

Скорость деформации ω выражается формулой:

. (6)

. (6)

При постоянной скорости, а также для средней скорости:

. (7)

. (7)

При обработке давлением на прессах скорость деформирования составляет примерно 0,1–0,5 м/с, а скорость деформации 1–5 сˉ¹. При обработке давлением на молотах скорость деформирования в момент удара достигает 5–10 м/с; при этом весь процесс деформации за один удар длится сотые доли секунды, скорость деформации может достичь 200–250 сˉ¹. При деформировании металлов взрывом имеют место еще более высокие скорости, измеряющиеся сотнями метров в секунду.

В первом приближении можно сказать, что с увеличением скорости деформации сопротивление металла деформированию возрастает, а пластичность падает. Особенно резко падает пластичность некоторых магниевых и медных сплавов, а также высоколегированной стали, что объясняется малыми скоростями рекристаллизации.

Скорость деформации при горячей обработке давлением оказывает большее влияние на металл, чем при холодной. Однако при детальном изучении влияния скорости деформации на указанные характеристики это явление носит более сложный характер. Дело в том, что при деформации имеет место тепловой эффект, который при разных скоростях и условиях деформации может быть различным. В некоторых случаях деформации в металле может происходить значительное местное повышение температуры (до 200–300 ˚С), что сразу сказывается на пластичности и сопротивлении его деформированию. Если деформация производится при температурах, близких к максимальным для данного металла, пластичность может значительно снизиться, а сопротивление деформированию возрасти. Если же деформация происходит при температурах, близких к минимальным, то, наоборот, вследствие теплового эффекта пластичность металла повысится, а сопротивление деформированию снизится. Таким образом, нельзя рассматривать изолированно влияние скорости деформации и температуры на механические характеристики металла, так как скорость и температура при обработке давлением тесно связаны друг с другом. Вследствие этой связи принято говорить о температурно-скоростных условиях деформации, т.е. о так называемом термомеханическом режиме обработки давлением.

|

|

|

Контактное трение представляет собой трение, возникающее на поверхности соприкосновения деформирующего инструмента с металлом. Появление при обработке давлением значительных сил трения на контактных поверхностях резко изменяет схему напряжённого состояния и тем самым оказывает существенное влияние на пластичность металла и его сопротивление деформированию. Например, если при осадке цилиндра под плоскими бойками отсутствует контактное трение, то возникает линейная схема напряжений; при наличии же трения имеет место объёмная схема напряжений.

Контактное трение зависит от ряда факторов, к числу которых относятся: состояние поверхности деформирующего инструмента и деформируемого сплава, химический состав сплава, смазка, температура металла и инструмента и скорость деформации. Коэффициент трения при обработке давлением может быть от 0,1 до 0,5. Для снижения коэффициента трения и облегчения условий деформации применяют различные смазки и инструмент с полированной поверхностью. Отметим, что при прокатке трение является полезным фактором, поэтому для лучшего захвата металла создаются условия для повышения коэффициента трения.

|

|

|

Для горячей обработки давлением металл нагревается до определённой температуры и деформируется до тех пор, пока температура его не снизится до такой, при которой дальнейшая деформация окажется невозможной. Таким образом, металл может быть деформирован в строго определённом температурном интервале. Максимальная температура его нагрева называется верхним пределом, а минимальная – нижним. Каждый металл имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температурного интервала tв.п . выбирается таким образом, чтобы не было пережога, интенсивного окисления и обезуглероживания, а также перегрева. При выборе верхнего предела температурного интервала для высокоуглеродистых и легированных сталей необходимо иметь в виду их большую склонность к перегреву. Температура нижнего предела tн.п. должна быть такой, чтобы после деформирования при этой температуре металл не получил упрочнения (наклёпа) и имел бы требуемую величину зерна. Особое значение выбор нижнего предела имеет для легированных сталей и сплавов, не имеющих фазовых и аллотропических превращений, например для аустенитных и ферритных сталей. Конечные свойства этих сталей определяются в основном нижним пределом температурного интервала (поскольку они не подвергаются термической обработке).

5. НАПРЯЖЁННОЕ И ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ МЕТАЛЛА

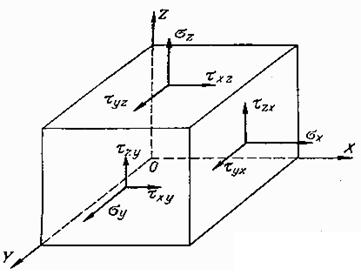

Для определения усилий при различных видах обработки металлов давлением необходимо знать напряжённое состояние металла, т.е. уметь находить напряжение, возникающее в каждой точке деформируемого тела в зависимости от действия внешних сил. Помимо того, характер напряжённого состояния сильно влияет и на пластичность металла. Напряжённое состояние тела в самом общем случае может быть полностью определено тремя нормальными и шестью касательными напряжениями, т.е. девятью компонентами напряжений. Если в теле, подверженном действию внешних сил, выделить элементарный параллелепипед, то на гранях этого параллелепипеда, перпендикулярных осям X, Y, Z появляются нормальные напряжения (σ x, σ y, σ z) и касательные напряжения, расположенные в плоскости самих граней (τ xy, τ zx, τ yx, τ zy, τ yz, τ yx), как показано на рис. 4.

В условиях равновесия элементарного параллелепипеда имеется попарное равенство составляющих касательных напряжений, то есть τ xy= τ yx, τ zx= τ xz, τ zy= τ yz.

Отсюда следует, что напряжённое состояние любой точки деформируемого тела может быть определено шестью компонентами: тремя нормальными σ x, σ y, σ z и тремя касательным напряжениями τxy, τ zx, τ zy.

Однако, если оси координат выбрать таким образом, чтобы на площадках, перпендикулярных этим осям, действовали только нормальные напряжения, а касательные напряжения были бы равны нулю, напряжённое состояние может быть установлено, если известны лишь нормальные составляющие напряжения. Такие напряжения называют главными и их обозначают соответственно через σ 1, σ 2, σ 3. При этом σ 1 означает наибольшее по алгебраической величине напряжение, σ 3 – наименьшее и σ 2 – среднее. При решении практических задач одну из главных осей обычно совмещают с направлением действия силы.

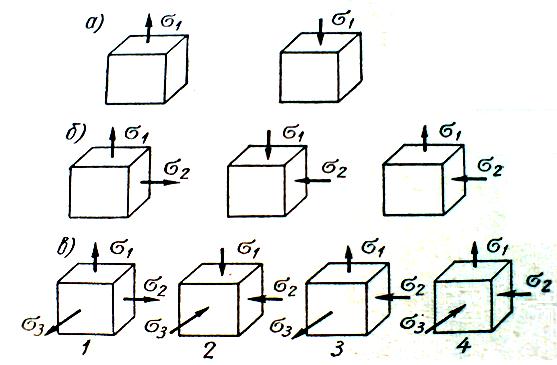

Напряженное состояние тела может быть линейным, плоским и объёмным.

Рис. 4. Нормальные и касательные напряжения на гранях элементарного параллелепипеда

При линейном напряжённом состоянии два главных напряжения равны нулю, при плоском – одно из главных напряжений равно нулю, а при объемном – все три главных напряжения отличны от нуля, что представлено на рис. 5. Линейные схемы растяжения и сжатия (ввиду наличия контактного трения на торцах заготовки) при обработке давлением не встречаются. Плоское напряжённое состояние имеет место при некоторых процессах листовой штамповки – гибке, отбортовке и др. В большинстве случаев при обработке давлением металл находится в объёмном напряжённом состоянии. При этом усилия и напряжения, действующие по различным направлениям, могут быть как равными (σ 1= σ 2= σ 3 – равномерное напряжённое состояние), так и неравными между собой (σ 1≠ σ 2≠ σ 3 – неравномерное напряжённое состояние). Объёмные и плоские схемы, имеющие напряжения одного знака, называются одноимёнными схемами, а схемы, имеющие напряжения разных знаков, – разноимёнными.

Различают схемы всестороннего растяжения, всестороннего сжатия, а также совместного растяжения и сжатия.

При всестороннем равномерном растяжении пластическая деформация невозможна, так как происходит хрупкое разрушение. При всестороннем равномерном сжатии пластическая деформация не произойдет ввиду невозможности сдвигов, так как сдвигающее напряжение здесь равно нулю. При равномерном и неравномерном всестороннем совместном сжатии и растяжении пластическая деформация возможна. Схема с наличием двух сжимающих напряжений наиболее благоприятна с точки зрения меньшей возможность появления хрупкого разрушения металла.

Большинство процессов обработки металлов давлением – прокатка, прессование, ковка и объёмная штамповка – протекают в условиях всестороннего неравномерного сжатия.

Рис. 5. Схемы напряженного деформированного состояния:

а – линейные; б – плоские; в – объёмные

При обычной прокатке имеются условия, при которых σ 1> σ 2> σ 3 (по абсолютной величине), при волочении σ 1> σ 2= σ 3, при прессовании σ 2= σ 3, σ 1< σ 2; при свободной ковке – осадке цилиндрических образцов σ 1> σ 2= σ 3 и т.д.

Более благоприятное протекание процессов обработки металлов давлением в условиях всестороннего неравномерного сжатия объясняется тем, что сжимающие напряжения препятствуют нарушению межкристаллитных связей и способствуют развитию внутрикристаллических сдвигов. Один и тот же металл в одних условиях может оказаться пластичным, в других – хрупким. Изменяя напряжённое состояние деформируемого тела при деформации, можно изменять и пластичность его в широких пределах.

Таким образом, можно установить, что созданием благоприятной схемы напряжённого состояния, а также подбором температуры и скорости деформации можно создать условия, при которых станет возможной пластическая деформация даже хрупких металлов.

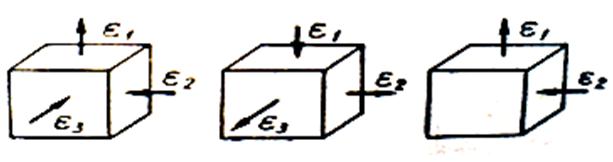

Соответственно схемам главных напряжений существуют схемы главных деформаций ε1, ε2, ε3. Схемы главных деформаций представлены на рис. 6.

Рис. 6. Схемы главных деформаций

Деформациям, характеризующим увеличение первоначального размера (удлинение), приписывают знак плюс, а укорочение (сжатия) – знак минус. Деформированное состояние в какой-либо точке тела характеризуется тремя главными деформациями и тремя направлениями главных осей деформаций. Согласно условию постоянства объёма (объём металла при обработке давлением не изменяется), одна из трёх главных действующих деформаций равна сумме двух других и противоположна им по знаку. На основании этого положения имеются всего только три схемы главных деформаций. Из этих трёх схем одна объёмная с двумя деформациями сжатия, другая – объёмная с двумя деформациями растяжения, третья – плоская с деформациями сжатия и растяжения.

Вид схемы главных деформаций так же, как и характер напряжённого состояния, оказывает влияние на пластичность. Наилучшие условия для проявления пластических свойств создаёт объёмная схема деформированного состояния с двумя деформациями сжатия, наихудшие условия – объёмная схема с двумя деформациями растяжения.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 7386; Нарушение авторских прав?; Мы поможем в написании вашей работы!