КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конвекционная пайка

|

|

|

|

Конденсационная пайка

Свободным от недостатков, свойственных ИК-пайке, является способ пайки в паровой фазе теплоносителя (конденсационная пайка) [1, 3].

Сущность способа заключается в погружении изделия в зону насыщенного пара над кипящей жидкостью. При этом пар быстро конденсируется на всю поверхность более холодного изделия и равномерно нагревает его до температуры пайки. После оплавления припоя изделие выносится из зоны насыщенного пара и охлаждается.

В качестве жидких теплоносителей используются фторированные инертные жидкости с температурой кипения 230оС, 215оС и ниже. Поскольку температура насыщенного пара равняется температуре кипения жидкости, то и температура пайки определяется подбором жидкости. Количество энергии для теплопередачи регулируется без изменения температуры.

Основными недостатками этого процесса являются высокая стоимость теплоносителей, большой их расход вследствие летучести, что требует применения специальных мер для предотвращения потерь.

Около 10 лет назад самым распространенным оборудованием для пайки были печи с инфракрасным методом нагрева. Однако системы данного типа обладают существенными недостатками: теневые эффекты, неравномерный нагрев темных и светлых корпусов и, наконец, невозможность пайки новых типов компонентов (BGA, Flip-Chip и др.).

Применение современных конвекционных печей позволяет решить все вышеуказанные проблемы. Такие печи обеспечивают более эффективные температурные режимы пайки. Горячий воздух обеспечивает равномерный нагрев без повреждения печатных плат и электронных компонентов.

Печатная плата после нанесения паяльной пасты и установки компонентов поступает в конвейерную печь (конвекционную или инфракрасную), где происходит непосредственный процесс создания паяного соединения. При пайке элементов важно избегать окисления контактов. Для этого процесс оплавления припоя должен происходить в азотной среде. Таким образом гарантируется отсутствие взаимодействия с кислородом, и, следовательно, достигается долговечность конечного изделия. Для каждого типа припойной пасты необходим определенный температурно-временной режим. При этом более низкая температура в определенный момент пайки может привести к ненадежному монтажу элемента, т.е. к разрыву контакта между дорожками на плате и некоторыми контактами элемента. В то же время превышение температуры даже на 20оС способно привести к выводу из строя компонента. Для точного соблюдения температурного профиля у конвейерных печей должно быть около десяти секторов нагрева и охлаждения с возможностью индивидуального управления. Если модули собираются по технологии двустороннего монтажа (double reflow), то обязательным условием является наличие системы охлаждения снизу. В противном случае при пайке второй стороны массивные элементы могут отвалиться с нижней, уже пропаяной стороны платы. Кроме того, у конвекционных печей желательно наличие дополнительного инфракрасного нагревателя. Он используется для выведения теплоемких печатных плат и компонентов на пик температурного профиля с заданной скоростью.

|

|

|

Температурные профили пайки

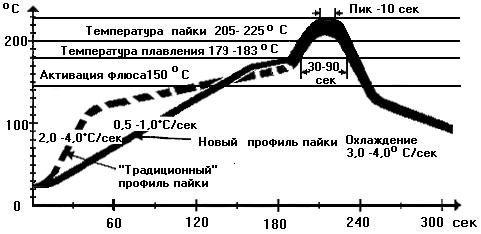

Режимы пайки печатных узлов определяются температурным профилем. На рис. 2.15 приведен пример «традиционного» температурного профиля пайки. Такой профиль пайки оптимизирован для печей с инфракрасным методом нагрева.

В современных конвекционных печах при использовании паяльных паст с флюсами, не требующими отмывки (No Clean), часто применяют новый тип профиля пайки (см. рис. 2.15) [8].

|

|

|

Рис. 2.15. Термопрофили конвейерных печей

Рассмотрим параметры четырех основных стадий процесса пайки.

1. Стадия предварительного нагрева позволяет снизить тепловой удар на электронные компоненты и печатные платы. В процессе предварительного нагрева происходит испарение растворителя из паяльной пасты. При использовании паяльных паст на основе наиболее распространенных сплавов Sn62/Pb36/Ag2, Sn63/Pb36 и Sn61/Pb39 предварительный нагрев рекомендуется осуществлять до температуры 95…130°С, скорость повышения температуры для «традиционного» профиля 2-4°С/сек, для нового 0,5-1°С/сек.

Высокая скорость предварительного нагрева в «традиционном» профиле может приводить к преждевременному испарению связующего, входящего в состав паяльной пасты, и к целому ряду дефектов: к снижению активности флюса, увеличению вероятности повреждения компонентов за счет теплового удара, разбрызгиванию шариков припоя за счет интенсивного испарения связующего, возникновению перемычек припоя за счет изменения вязкости пасты.

II. Стадия стабилизации позволяет активизировать флюс-связку и удалить избыток влаги из припойной пасты. Повышение температуры на этой стадии происходит очень медленно. Стадию стабилизации также называют стадией температурного выравнивания, т. к. эта стадия должна обеспечивать равномерный нагрев всех компонентов на плате до одинаковой температуры.

Максимальная активация флюса паяльной пасты происходит обычно при температуре около 130…150°С. Если стадия стабилизации проводится не достаточное время, результатом могут быть дефекты типа холодная пайка и эффект «надгробного камня» (собирание припоя сверху на выводе компонента и незаполнение зазора между выводом и контактной площадкой).

Подобные дефекты наблюдаются, как правило, в печах с инфракрасной системой нагрева.

Рекомендуемое время стабилизации для «традиционного» профиля составляет 90…150 сек. В новом профиле считается достаточным 30 сек. В конце зоны стабилизации температура обычно достигает 150…170°С. В случае длительного времени и/или высокой температуры стадии стабилизации флюс может потерять защитные свойства, его активность снижается, это приводит к ухудшению паяемости и разбрызгиванию шариков припоя на стадии пайки.

|

|

|

III. Стадия оплавления. На стадии оплавления температура повышается до значения расплавления припойной пасты и происходит формирование паяного соединения. Для исключения чрезмерного роста интерметаллического соединения максимальная температура пайки должна на 30…40°С превышать точку плавления паяльной пасты и составлять 205…225°С (на плате). Время, в течение которого печатная плата находится выше точки плавления припойной пасты (179…183°С), должно быть в пределах 30…90 сек, предпочтительно не более 60 сек. Скорость повышения температуры в зоне оплавления должна составлять 2-4°С/сек. Необходимо помнить, что низкая температура пайки обеспечивает слабую смачиваемость, особенно для компонентов с плохой паяемостью.

IV. Стадия охлаждения важна наравне с другими стадиями. Для обеспечения максимальной прочности паяных соединений скорость охлаждения должна быть максимальной (см. п. 2.2.2). В тоже время высокая скорость охлаждения может вызвать термоудар на электронные компоненты. Рекомендуемая скорость охлаждения 3-4°С/сек до 130°С.

Термовременные профили оплавления обычно рекомендуются поставщиками паяльных паст. Минимальную температуру выбирают исходя из температуры плавления эвтектического припоя, так чтобы произошло полное смачивание спаиваемых поверхностей для образования правильной паяной галтели. При этом приходится учитывать размер сферических частиц припоя и характер флюса в паяльной пасте, активность спаиваемых поверхностей, теплоемкость компонентов, глубину пропая. Для эвтектического припоя Sn63/Pb37 минимальная температура плавления T1 составляет 200...225оС. Для других сплавов минимальная температура T1 приблизительно на 15...20оС выше температуры ликвидуса.

Верхнее ограничение температуры пайки Т2 накладывает максимально возможная температура кратковременного нагрева компонентов, специально устанавливаемая в их сертификатах, если это ограничение оправдано низкой устойчивостью компонентов к режимам пайки. С учетом метрологической погрешности верхний предел нагрева устанавливают на 5оС меньше значения температуры, принятой для самого «нежного» компонента. Если наличие таких компонентов не дает возможности установить нормальный температурный диапазон пайки, компоненты устанавливают и паяют вручную или локально лазером.

|

|

|

Превышение температуры Т2 и времени пребывания в зоне плавления не только опасно для «нежных» компонентов, но и чревато возможностью интенсивного образования интерметаллидов, термодеструкции материалов плат и компонентов, снижающих надежность электронных изделий.

Очевидно, что температурный градиент, устанавливающийся в печи, должен укладываться в диапазон (Т2-T1). Чтобы не выйти из этих пределов, в печи создают, как уже говорилось выше, несколько последовательных зон, так чтобы скорость нагрева-охлаждения при движении конвейера не превышала 4°С в секунду.

При пайке компонентов на нижней стороне платы трудно рассчитывать, что тяжелые компоненты удержатся за счет поверхностного натяжения припоя. Для определения необходимости их приклейки обычно руководствуются упрощенной оценкой: отношение массы компонента в граммах к суммарной монтажной площади компонента в квадратных дюймах не должна превышать 30 [9].

Пайка в атмосфере азота стала обычным явлением в производствах, где желают достичь высокого уровня надежности. Использование нейтральной среды обусловлено недостаточной активностью флюсов при растворении окислов в течение всего цикла пайки, термоокислительной деструкцией материалов электроизоляционных элементов конструкций электронных модулей. Пайка в атмосфере азота оставляет гораздо меньше дефектов и в меньшей степени травмирует материалы. А если говорить об использовании дешевых финишных покрытий печатных плат на основе opгaничecкиx ингибиторов (OSP — organic solderability preservatives), то повторная пайка, которая бывает нужна для второй стороны платы, особенно нуждается в нейтральной среде для предотвращения термодеструкции OSP и окисления поверхности монтажных площадок. Конечно, использование азота требует организации станции непрерывного газоснабжения, но альтернативой ему может быть только обильное нанесение флюса с относительно большим объемом сухого остатка, требующего тщательной отмывки и соответствующих расходов на оборудование, моющие жидкости и утилизацию последних.

Окончательный выбор режимов производится технологом исходя из конструкции печатной платы, типа и размеров компонентов, количества компонентов на печатной плате, особенностей используемого оборудования, результатов экспериментальных паек, типа паяльной пасты. Следует так же учитывать, что реальная температура на плате в процессе пайки будет на 20…30°С ниже установленной в печи.

Помимо перечисленных требований к оборудованию, ключом к обеспечению повышенной надежности производства является соблюдение современных технологических норм. В соответствии с ними производственное помещение должно быть оснащено системой поддержания климата, автономной системой подачи очищенного сжатого воздуха. Учитывая, что электронные компоненты восприимчивы к электростатическим зарядам, крайне важно соблюдать нормы электростатической зашиты. Покрытие пола должно быть антистатическим, необходимо использовать специальные халаты, обувь, антистатические браслеты, специальную тару для компонентов и т.д. Брак из-за отсутствия электростатической защиты может достигать 35%. Поддержание стабильно высокого качества продукции — главная задача любого производства.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 5665; Нарушение авторских прав?; Мы поможем в написании вашей работы!