КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Випаровування – конденсація

|

|

|

|

Методом випаровування-конденсації отримують дисперсні порошки з розміром частинок 0,03…0,05 мкм. Процес отримання оксиду металу, як і у випадку виробництва порошку молібдену відновленням його оксидів, поєднують з процесом рафінування. Зазвичай процес починають з переробки рудної сировини обпалюванням сіркових руд. Проміжним продуктом є концентрат, який містить 80…90 % оксиду молібдену та домішки оксидів заліза і кислоти силіціуму. Випаровування такого концентрату за температури 1000…1100 ºС з наступною конденсацією продукту випаровування дозволяє отримати дисперсний порошок оксиду молібдену високого ступеня чистоти. Його відновленням у відповідних умовах можна отримувати дисперсні порошки молібдену.

Метод можна застосовувати безпосередньо для отримання дисперсних порошків металів з високою пружністю пару, яка збільшується зі збільшенням температури за експоненційним законом. За певних умов у парогазовій суміші виникають зародки частинок. При цьому величина вільної енергії змінюється на величину

,

,

де R – радіус зародка;  – поверхнева енергія;

– поверхнева енергія;  – зміна вільної енергії при виникненні конденсованої фази.

– зміна вільної енергії при виникненні конденсованої фази.

Виходячи з мінімізованих значень цієї величини, можна оцінити мінімальний радіус зародка, за якого його виникнення буде енергетично вигідним. Значення цього радіуса можна визначити за формулою

.

.

Знаючи  , визначають енергетичний бар’єр, який необхідно подолати системі для виникнення стабільного зародка:

, визначають енергетичний бар’єр, який необхідно подолати системі для виникнення стабільного зародка:

.

.

Ця величина залежить від пересичення в системі, яке оцінюють співвідношенням р/р 0 , де р – тиск пару в системі; р 0 – рівноважний тиск. Чим більше пересичення (тиск пару в системі більший за рівноважний), тим більша ймовірність виникнення зародка в газопаровій суміші і тим менший його радіус.

|

|

|

Під час випаровування металів у вакуумі на ймовірність виникнення таких зародків також впливає співвідношення розмірів довжини вільного пробігу молекули (атома) і розмірів камери випаровування. Якщо довжина вільного пробігу більша за розміри камери, то зародки в об’ємі камери не виникають, а метал конденсується у вигляді суцільних шарів на твердій поверхні (стінці камери, оснастці тощо).

Форма частинок порошків залежить від швидкості охолодження зародків на поверхні їх конденсації. У разі швидкого охолодження отримують частинки малого розміру сферичної форми. У загальному випадку форма частинок порошків залежить від механізму конденсації. Якщо в основі процесу лежить механізм пара – рідина – кристал, отримують частинки сферичної форми. Унаслідок дії механізму пара – кристал утворюються частинки неправильної форми з огранюванням, яке відповідає мінімальним значенням поверхневої енергії (принцип Кюрі – Вульфа).

Таким чином, методи отримання порошків випаровуванням – конденсацією базуються на формуванні частинок у процесі синтезу на молекулярному рівні, які вміщують процеси газофазного осаджування шляхом фізичного перетворення пари в тверду дисперсну фазу чи завдяки хімічній реакції у газовій фазі. Швидке охолоджування парогазової суміші завдяки подачі холодного струменя чи газу реагенту сприяє утворенню аерозольних дисперсних та ультра дисперсних порошків.

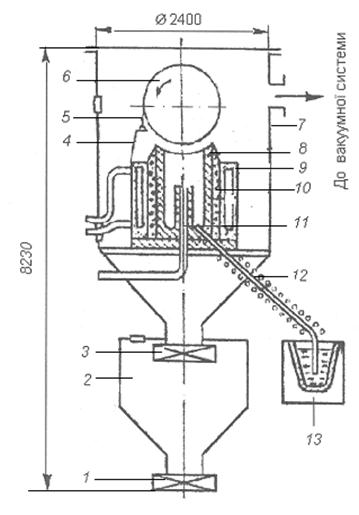

Одним з варіантів отримання таких порошків може бути використання вакуумних установок безперервної дії (рис. 6. 2). Така установка складається з герметичного водоохолоджуваного корпуса 6. Усередині корпуса

розміщені графітовий тигель 8, нижня частина якого слугує випаровувачем. У центрі тигля розміщений патрубок, за допомогою якого підводиться інертний газ. Тигель нагрівається індуктором 9. Простір між тиглем та індуктором для теплоізоляції заповнений графітовою засипкою 10. Рідкий метал, який отримують плавленням вихідного матеріалу в печі 13, за допомогою барометричної труби 12 подають у випаровувач. Метал випаровується з тигля і кристалізується у вигляді порошку на поверхні водоохолоджуваного обертового кристалізатора. З ножа знімального пристрою 5 по лотку 4 порошок зсипається у конічну частину камери, звідки через шлюз 3 поступає у розвантажувальний бункер 2 з герметичним люком 1. Такий устрій бункера дозволяє проводити в ньому пасивацію отриманого порошку та розвантажувати його без порушення технологічного циклу.

|

|

|

Рис. 6.2. Схема установки безперервної дії для отримання дисперсних

порошків: 1 – герметичний люк; 2 – розвантажувальний бункер;

3 – шлюз; 4 – лоток; 5 – знімальний пристрій; 6 – водоохолоджуваний

обертовий кристалізатор; 7 – корпус; 8 – графітовий тигель (випаровувач);

9 – індуктор; 10 – теплоізоляційна графітова засипка; 11 – патрубок для

підведення інертного газу; 12 – барометрична труба; 13 – плавильна піч

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 620; Нарушение авторских прав?; Мы поможем в написании вашей работы!