КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Уменьшение давления в направляющих

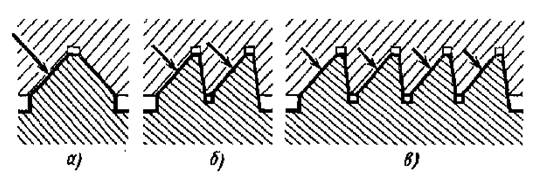

Во всех случаях, когда допускает конструкция, точечный контакт следует заменять линейным, линейный — поверхностным, трение скольжения — трением качения.

Особое направление заключается в компенсации износа осуществляемой периодически или автоматически. К числу узлов с периодической компенсацией принадлежат подшипники скольжения с осевым или радиальным регулированием зазора (с коническими несущими или посадочными поверхностями, с периодически подтягиваемыми вкладышами). Другие примеры — осевая подтяжка подшипников качения (радиальноупорных и конических) и регулирование зазора в прямолинейных направляющих с помощью переставных клиньев и планок.

Более совершенны системы с автоматической компенсацией износа (самопритирающиеся конические пробковые краны, торцовые и манжетные уплотнения, узлы подшипников качения с пружинным натягом системы гидравлической компенсации зазоров в рычажных механизмах и т д.).

Решающее значение имеет правильная смазка узлов трения. Везде, где это возможно следует обеспечивать жидкостное трение и устранять полужидкостное и полусухое. Следует избегать открытых механизмов, смазываемых периодически набивкой. Нецелесообразно применение открытых зубчатых и цепных передач. Все трущиеся части должны быть заключены в закрытые корпуса и надежно защищены от пыли грязи и атмосферной влаги.

Наилучшим решением являются полностью герметизированные системы с непрерывной подачей масла под давлением ко всем смазочным точкам.

Эффективность смазки повышают введением присадок, улучшающих ее смазочные качества (коллоидальный графит, дисульфид молибдена), увеличивающих маслянистость (олеиновая, пальмитиновая к другие органические кислоты), предупреждающих окисление (органические и металлоорганические соединения S, Р и N2), предотвращающих задиры (кремнийорганические соединения).

Идеальным с точки зрения износостойкости является полное устранение металлического контакта между рабочими поверхностями. Примерами безызносных узлов являются электромагнитные опоры с «висящими» валами, электромагнитные муфты и насосы (передача крутящего момента и осевого движения электромагнитными силами), муфты жидкостного трения (передача крутящего момента силами вязкого сдвига силиконовой жидкости), гидравлические трансформаторы (передача крутящего момента гидродинамическими силами потока жидкости).

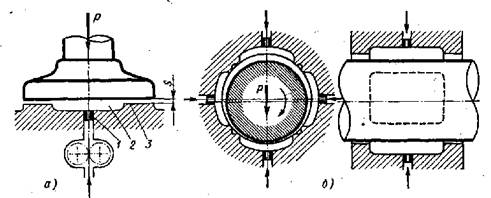

Гидростатические и гидродинамические подшипники: а – упорный, б – радиальный

Одной из частных причин преждевременного выхода машины из строя является коррозия. В конструкции машин, особенно работающих на открытом воздухе, в условиях повышенной влажности или в химически активных средах, следует предусматривать эффективные средства защиты, применяя гальванические покрытия (хромирование, никелирование, омеднение), осаждение химических пленок (фосфатирование, оксидирование), нанесение полимерных пленок (капронизация, полиэтиленизация и др).

Наилучшим решением является применение коррозионно-стойких материалов (нержавеющих сталей, титановых сплавов). Металлонагруженные детали, соприкасающиеся с химически активными агентами, целесообразно изготовлять из химически стойких пластиков (полнолефины, фторопласты).

Меры повышения долговечности удорожают конструкцию. Необходимо применение качественных материалов, введение новых технологических процессов, иногда организация новых участков цехов, требующая дополнительных капиталовложений. Это удорожание нередко отпугивает руководителей предприятий, рассматривающих вопрос о стоимости машины с заводской точки зрения и не учитывающих эффект повышения долговечности и надежности машин у заказчика. Эти расходы вполне оправданы. Стоимость изготовления деталей, определяющих долговечность машины, незначительна по сравнению со стоимостью изготовления машины, а последняя, как правило, невелика по сравнению с общей суммой эксплуатационных расходов.

Долговечность и техническое устаревание. Повышение долговечности тесно связано с проблемой технического устаревания машин. Устаревание наступает, когда машина» сохраняя физическую работоспособность, по своим показателям перестает удовлетворять промышленность ъ силу повышения требований или появления более совершенных машин.

Признаками устаревания являются пониженные по сравнению со средним уровнем показатели надежности, качества продукции, точности операций, производительности, расхода энергия, стоимости труда, обслуживания и ремонтов и, как общий результат — пониженная рентабельность машины.

Главным последствием устаревания является снижение роста производительности на единицу рабочей силы, являющегося основным показателем экономического прогресса.

Наиболее действенное средство предупреждения устаревания – повышение степени использования машин в эксплуатации. Чем в более короткий срок машина отрабатывает заложенный в нее ресурс долговечности, т. е. чем ближе период службы к долговечности, тем вернее она застрахована от устаревания.

Сокращение периода службы не означает уменьшения продукции машин. Суммарная отдача машины определяется не периодом службы, а продолжительностью ее фактической работы, т. е. в конечном счете долговечностью машины.

Задача снижения периода службы при неизменной долговечности сводится ко всемерной интенсификации использования машин.

Для технологических машин, работающих но календарному режиму - наибольшее значение имеет увеличение числа рабочих смен и повышение степени загрузки.

Основные конструктивные предпосылки интенсификации:

1) универсализация, т. е. расширение диапазона выполняемых машиной операций, обеспечивающее устойчивую загрузку машины;

2) повышение надежности машин, приводящее к сокращению аварийных и ремонтных простоев.

Степень использования машин непериодического действия, например сезонных машин, можно повысить с помощью сменного, прицепного и навесного оборудования, способствующего увеличению продолжительности их работы в году.

Быстрота и степень устаревания зависят от масштаба и технического уровня производства. На предприятиях, ускоренно наращивающих темпы производства и непрерывно совершенствующих: технологический процесс, машины устаревают гораздо скорее, чем на средних н мелких предприятиях, развивающихся медленнее.

Машины, устаревшие в условиях передового производства, можно использовать на менее ответственных участках или на предприятиях меньших масштабов и с меньшей машинной оснащенностью. Самое важное, что они будут продолжать отдавать продукцию до полного исчерпания их механического ресурса, пусть даже с невысокой рентабельностью.

На основании изложенного можно сказать, что техническое устаревание не является безусловным пределом на пути увеличения долговечности машин. Этот предел можно или сильно отодвинуть путем рационального выбора исходных параметров машин, или практически ликвидировать путем интенсификации их использования. Следовательно, устаревание не может служить доводом против увеличения долговечности. Это не освобождает конструктора от необходимости учитывать опасность устаревания, а напротив, обязывает принять все меры к его предупреждению.

|

|

Дата добавления: 2014-12-27; Просмотров: 732; Нарушение авторских прав?; Мы поможем в написании вашей работы!