КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Переработка титановой губки в товарную продукцию 1 страница

При переработке титановой губки (крицы и гарниссажной части) в первую очередь отделяют более качественный металл от менее качественного. При разделке блока губки от кричной (центральной части блока) отделяют низ и верх блока. Благодаря такому методу сортировки удается получить часть металла высших сортов, в которых содержание примесей меньше, чем в среднем по блоку.

Кроме разделения блока губки на соответствующие части, качество улучшают с помощью рассева губки после дробления по фракциям крупности. В самые мелкие фракции губки (менее 2 мм) попадает наиболее хрупкий металл.

В технологическую схему переработки блоков губчатого титана в товарную продукцию входят следующие основные операции:

1) подрезка гарниссажной части губки в реакторах;

2) выемка губки из реторты;

3) очистка блока губки от поверхностных пленок и загрязнений;

4) разрушение блоков губки на куски с доведением их крупности до требуемого размера товарной продукции;

5) рассев с выделением товарных фракций;

6) сортировка товарных фракций с извлечением некондиционных кусков, обогащенных примесями;

7) усреднение товарного губчатого титана;

8) пробоотбор;

9) комплектация товарной партии губчатого титана, распределение губки одной крупности и одного химического состава по упаковочным местам и затаривание.

Перед извлечением блока губки из реактора освобождают его проходное сечение от гарниссажной губки, для чего используют отбойные молотки или специализированные механизмы.

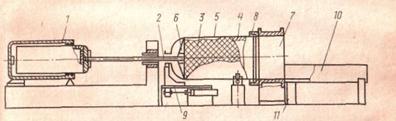

Блоки губки из реторт извлекают с помощью выталкивающих прессов (рис), вибровстряхивающих машин либо механических захватов.

|

Рис. 76. Пресс для выталкивания блоков губки из реторт:

1- гидроцилиндр; 2 - шток; 3 - блок губки; 4 - гарниссажная губка; 5 -

реторта; 6 -ложное днище; 7 - опорное кольцо; 8 - самоустанавливающаяся

пята; 9- подвижной люнет; 10 - приемная платформа; 11 - регулируемые опоры

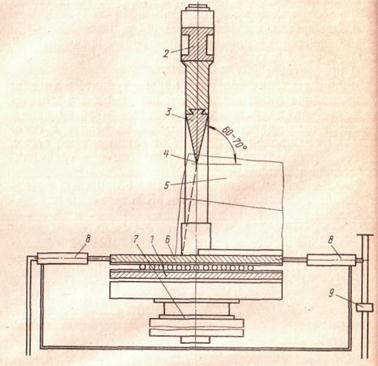

Разделка блока проводится с помощью различных механизмов. На рис. представлены прессножницы.

Разделка блока проводится с помощью различных механизмов. На рис. представлены прессножницы.

Рис. 77. Прессножницы для разрушения блоков губчатого титана: 1 - станина; 2 -рама с поперечиной; 3 - клиновидный нож; 4 -режущая кромка; 5 - блок губки; 6 - подвижный стол; 7 - плунжерный привод рамы; 8 - гидроцилиндры; 9- двусторонний клапан

Эти прессы целесообразно использовать для получения кусков губки

крупностью не менее 300 мм. Кусковый материал крупностью менее 300 мм измельчают на дробилках различных конструкций. Наиболее производительно измельчение в дробилках ударного действия. В щековых и конусных дробилках может быть достигнута большая степень измельчения,

Дробленую губку рассеивают на барабанных либо вибрационных грохотах для сортировки по фракциям

3.2.7. Плавка титана и его сплавов

Высокая реакционная способность, склонность к активному химическому взаимодействию с кислородом, азотом, углеродом и другими элементами не позволяют плавить титан и его сплавы в обычных металлургических печах. Плавку титана необходимо производить в условиях, предохраняющих жидкий металл от насыщения газами и другими вредными примесями. Технически чистый титан имеет сравнительно низкую прочность, поэтому в промышленности используют главным образом сплавы титана.

Высокая температура плавления титана (~ 1660 °С) в сочетании с высокой химической активностью создает большие трудности при плавке и литье сплавов на основе титана. Чтобы титан не стал хрупким в результате загрязнения газами, плавку и литье проводят в высоком вакууме или в атмосфере инертного газа высокой чистоты, а также не допускают соприкосновения металла с огнеупорными материалами.

В настоящее время разработано несколько методов получения титана, предотвращающих загрязнение металла газами или огнеупорными материалами:

1) вакуумная дуговая плавка;

2) плавка в печи с гарниссажем;

3) плавка в электрошлаковой печи;

4) плазменно - дуговая плавка;

5) индукционная плавка в графитовом тигле.

6) электронно - лучевая плавка.

Для всех видов плавок, за исключением индукционной, при плавлении титана применяют для формирования слитка медный водоохлаждаемый кристаллизатор, а при гарниссажной плавке - также графитовый тигель.

В электрошлаковой плавке источником нагрева служит джоулево тепло, выделяющееся при прохождении тока через слой флюса (фторида кальция), который является элементом сопротивления. Процесс осуществляется по схеме расходуемого электрода. При этой плавке параметры плавлении легко регулируются, поверхность слитков получается такой, что их можно использовать для дальнейших переделов без обточки. Кроме того, можно получать слитки плоского и квадратного сечения, что очень удобно для прокатки.

Способ плазменно-дуговой плавки позволяет переплавить сыпучую шихту с добавкой любого количества отходов. Источником тепла в этом процессе служит поток ионизированного газа-плазмы, подаваемого в зону плавки специальными устройствами - плазмотронами. При плазменной плавке, которая может осуществляться также и по схеме расходуемого электрода, повышается безопасность процесса, поверхность слитков лучше, чем при дуговой плавке.

Способ индукционной плавки предусматривает использование главным образом графитового тигля, при этом весь переплавляемый металл находится в расплавленном виде в отличие, например, от вакуумно-дуговой плавки, когда формирование слитка из жидкой ванны.

Рис. 19. Схема вакуумно-дуговой печи с расходуемым электродом:

1 - расходуемый электрод; 2 - охлаждаемый водой кристаллизатор; 3 - слиток титана; 4 - расплавленный металл; 5 - медный охлаждаемый поддон; 6 - вакуумная камера; 7 – токоподвод

Выплавку слитков первого и второго переплавов производят и однотипных печах. Схема вакуумной дуговой печи приведена на рис. 19, Основные узлы печи: изложница, поддон, электрододержатель, рабочая камера, вакуумная система.

Изложница - самая важная часть печи. В ней происходит горение дуги, плавление электрода, кристаллизация слитка. Изложница состоит из медного кристаллизатора, обычно цилиндрической формы, и корпуса, изготовляемого из коррозионностойкой стали. При работе печи в кольцевой зазор между кристаллизатором и корпусом полается вода под давлением для охлаждения кристалл и затора. Высокая теплопроводность и пластичность меди обеспечивает длительную работу кристаллизатора в условиях термических напряжений, возникающих при воздействии жидкого металла и излучения дуги. На корпус изложницы наматывают соленоид, который создаст внутри кристаллизатора продольное магнитное поле. При взаимодействии электрической дуги с магнитным полем оно стабилизирует горение дуги и вращает ванну жидкого металла, улучшая условия перемешивания жидкой ванны.

Другой важный узел - поддон. Он закрывает кристаллизатор снизу и в начальный период плавки испытывает большие тепловые нагрузки. Поддон изготавливают из меди и также охлаждают водой, подаваемой под давлением.

Электрододержатель предназначен для вертикального перемещения расходуемого электрода в печи и подачи напряжения на дугу. Его обычно изготавливают из стали. Он представляет собой две коаксиально расположенные трубы, но во внутреннюю подается вода для охлаждения.Электрододержатель вводят в рабочее пространство через кольцевое уплотнение. Снизу к наружной трубе приварен хвостовик с резьбой. На хвостовик навинчивают титановый отрок, который служит для крепления (припарки) расходуемого электрода.

Рабочая камера предназначена для размещения части расходуемого электрода, который обычно длиннее кристаллизатора, и для соединения кристаллизатора с вакуумной системой. В верхней части камеры расположены смотровые окна, через которые при помощи перископов ведут визуальное наблюдение за ходом плавки. Камеру изготавливают из коррозионностойкой стали, она испытывает относительно небольшие тепловые нагрузки,

Вакуумная система состоит из вакуумных насосов, вакуумпроводов, запорной арматуры и приборов контроля. Система должна обеспечивать быструю откачку воздуха из печи перед планкой до давления 13,3 Па и поддержание во время плавки давления < 26,6 Па. Для откачки используют один или несколько механических форвакуумных насосов типа ВН-6Г и механических бустерпых насосов типа 2ДВН-150О или 2ДВН-ЗООО.

Плавление металла происходит под действием тепла, выделяемого электрической дугой, которая горит между расходуемым электродом и поверхностью ванны жидкого металла. Для планки титана используют постоянный ток: отрицательным полюсом является расходуемый электрод, положительным - наплавляемый слиток. В качестве источников питания используют машинные генераторы или вентильные кремниевые выпрямители. В современных промышленных печах используют силу тока до 37,5 кА при напряжении 30-80 В.

Плавление слитков происходит следующим образом. Расходуемый электрод помещают в печь и сваривают с огарком. Затем, подняв электрод, зажигают дугу между нижним торцом электрода и поддоном. При выплавке крупных слитков второю переплава на поддон обычно кладут темплет из того же сплава для защиты поддона от прямого воздействия дуги. Конец электрода разогревается дугой до температуры, превышающей температуру плавления, на торце образуются капли жидкого металла. Когда масса капли превысит силы поверхностного натяжения, капля отрывается и падает на поддон. Постепенно электрод подают вниз, а слиток нарастает вверх, при этом в верхней части слитка образуется ванна жидкого металла. Таким образом, одновременно идут плавление и кристаллизация слитка.

Рис. Вид расплавного тигля и верхнего слитка титана

Для получения сплавов титана с алюминием, марганцем, ванадием, хромом и другими металлами легирующие добавки примешивают к губке, поступающей на изготовление электрода для первой плавки.

Продукция изделий из титана и его сплавов.

Титановое литье

Титановое литье

Титановые изделия

Рис. Виды титановой продукции

3.3. Производство меди

3.3.1. Свойства меди и области потребления

Медь является самым древним металлом, значение которого и в настоящее время трудно переоценить.

Медь – мягкий, вязкий и ковкий металл красного цвета. Он легко прокатывается в тонкие листы и проволоку. Широкое применение меди связано с хорошей электропроводностью и теплопроводностью, высокой пластичностью и способностью образовывать технологичные сплавы, которые отлично обрабатываются и обладают хорошими механическими свойствами.

Рис. Медь

Температура плавления меди 1083 °С, кипения 2360 °С. Предел прочности чистой меди не очень высок и составляет 220 МПа (22 кгс/мм2). Плотность меди 8,93 г/см3, а твердость почти в 2 раза меньше, чем у железа.

При обычной температуре сухой воздух и влага в отдельности не действуют на медь, но во влажном воздухе, содержащем СО2, медь окисляется и покрывается зеленой пленкой основного карбоната (CuCO3* Cu(OH)2), являющегося ядовитым веществом.

В растворах кислот, как соляная и серная, в отсутствие окислителя медь не растворяется. В азотной, горячей концентрированной серной кислоте медь растворяется легко. В присутствии кислорода и при нагреве медь хорошо растворяется в аммиаке.

При температуре красного каления медь окисляется с образованием Cu2 O, CuO.

C серой медь образует два сульфида: сернистую (СuS) и полусернистую (Cu2S) медь.

Медь способна сплавляться со многими металлами, образуя многочисленные сплавы.

Основными потребителями меди и ее соединений являются:

1) Электротехника и электроника (провода, кабели, обмотки электродвигателей, токоподводящие шины, детали радиоэлектронных приборов, фольга для печатных схем и др.);

2) Машиностроение (теплообменники, оросительные установки и др.);

3) Транспорт (детали и узлы железнодорожных вагонов, автомобилей, самолетов, морских и речных судов, тракторов и т.д.);

4) Строительные материалы (кровельные листы, детали декоративных

5) архитектурных украшений);

6) химическая промышленность (производство солей, красок, катализаторов);

7) Изделия и приборы бытового назначения (детали часов, посуда, скобяныеизделия, детали холодильников, стиральных машин и бытовых электроприборов, декоративные изделия и украшения и др.);

8) сельское хозяйства (ядохимикаты).

3.3.2 Медные руды и схема их переработки

В настоящее время главнейшим источником для получения меди (~ 80 % мировой добычи) служат сульфидные руды, содержащие чаще всего халькопирит (CuFeS2), называемый медным колчеданом, или другие сернистые минералы меди, например, халькозин (CuS) и др. В этих рудах обычно находится много пирита (FeS2) и сульфидов цинка, свинца, никеля, а нередко серебро и золото.

Рис. 1. Минерал куприт

Халькопирит

Рис. 2. Минерал малахит

Рис. 3. Самородная медь

Рис.4. Малахит

Рис. 5.Халькозин

Рис. 6. Куприт

Другим источником для получения меди являются окисленные медные руды, содержащие медь в виде куприта (Cu2O) или азурита (2СuСО3*Сu (ОН)2). Встречаются также смешанные сульфидно-окисленные медные руды.

Содержание меди в комплексных рудах незначительно (часто 1-2 %), перед их переработкой почти всегда подвергают обогащению, которое позволяет выделить из руды отдельно медный концентрат, содержащий 11-35 % Сu, и цинковый или пиритный концентрат.

Для получения меди из руд можно использовать пирометаллургические способы (плавка на штейн, восстановительная плавка) и гидрометаллургические способы, например, выщелачиванием серной кислотой.

Примерный состав медного концентрата, %: Cu-13,5; Zn-0,5; Fe- 36,5; S- 39?0; SiO2 – 2,7; Al2O3- 3,4; CaO- 0,5.

Рассмотрим один из наибольшее распространенных способов извлечения меди из сульфидных концентратов - плавку на штейн (рис. 7).

Рис. 7. Упрощенная схема получения меди из сульфидных руд пирометаллургическим способом

3.3.3. Получение медных штейнов из концентратов

Цель плавки на штейн - отделение сернистых соединений меди и железа от содержащихся в руде примесей, присутствующих в ней в виде окисленных соединений. Процесс осуществляется при высокой температуре 1550оС, что приводит к плавлению материалов и образованию жидкотекучих штейна и шлака.

По мере нагревания шихты начинаются реакции частичного восстановления высших окислов железа и меди, окисления серы и шлакообразования. Например,

Сульфид меди расплавляясь формирует штейн.

Штейн в застывшем виде - это сплав сульфидов, главным образом меди и железа (обычно 80 - 90 %) и сульфидов цинка, свинца, никеля. Они хорошо растворяют в себе золото и серебро, и, поэтому, почти полностью концентрируются в штейне.

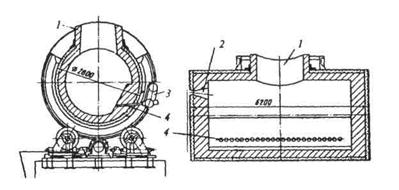

Одним из способов переработки медных концентратов является плавка в отражательных печах с получением штейна, шлака и газов. Отражательные печи (рис. 8) обычно бывают длиной 35 - 40, шириной 7 - 10 и высотой 3,5 - 4,5 м. Стены и под выкладывают из динасового или магнезитового кирпича.

Отражательные печи отапливают мазутом, угольной пылью или газом, вдувая топливо форсунками (4 - 10 шт.) (5) через окна, имеющиеся в торце печи. Максимальная температура в головной части печи 1550 °С, в хвостовой части обычно 1250 - 1300 °С. Шихту в эти печи загружают через отверстия в своде (1), расположенные вдоль печи у боковых стенок. При загрузке шихта ложится откосами вдоль стен, предохраняя кладку от прямого воздействия шлаков и газов.

Рис. 8. Отражательная печь для плавки медных концентратов:

1 - загрузочные отверстия; 2 - окно для слива шлака; 3 - дымоход; 4 - шпуровые отверстия для выпуска штейна; 5 — отверстия для топливных форсунок

Штейн, имеющий плотность ~ 5 г/см3, собирается на поду печи, шлак образует второй верхний жидкий слой (плотность ~ 3,5 г/см3); его выпускают по мере накопления через шлаковое окно (2), расположенное в хвостовой части печи. Отверстия для выпуска штейна (обычно два) (4) находятся в одной из боковых стенок печи. Выпуск штейна производят по мере его образования и потребности в нем последующего конвертерного передела.

Штейны содержат 23 -28 % S, 16 - 60 % Си и 50 - 15 % Fe. Состав шлаков изменяется в широких пределах, но главными его составляющими всегда являются кремнезем (45 - 30 %) и закись железа (25 - 45 %).

3.3.4. Переработка медного штейна

Переработка медного штейна осуществляется методом конвертирования. Основная цель процесса – получение черновой меди за счет окисления железа и серы и некоторых сопутствующих компонентов.

Переработка штейна протекает в два периода. В конвертер загружают кусковой кварц, заливают расплавленный штейн и продувают его воздухом. Воздух, энергично перемешивая штейн, окисляет сульфиды меди и железа:

2 FeS + 3 O2 = 2 FeO + 2 SO2

2 CuS + 3 O2 = 2 Cu2O + 2 SO2

при этом закись меди, благодаря обменному взаимодействию, вновь превращается в сульфид:

Поэтому в первом периоде идет практически окисление только железа, а закись железа шлакуется кварцем:

2 FeO + SiO2 = 2 FeO* SiO2

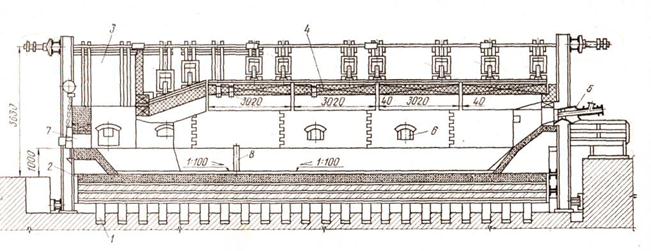

Получили распространение цилиндрические бочкообразные конвертеры (рис. 9). Наружный диаметр конвертера обычно 2,3 - 4 м, длина 4,3 -10 м. Воздух в конвертер подается через ряд фурм, расположенных по образующей цилиндра. Цилиндр опирается двумя прочными бандажами на четыре пары роликов, что позволяет поворачивать его на необходимый угол для заливки штейна в горловину и выпивки продуктов плавки. Внутри конвертер футерован магнезитовым и хромомагнезитовым кирпичем.

|

Рис. 9. Конвертер для получения черновой меди

1- Горловина; 2 – окно для загрузки флюсов; 3 – воздушный коллектор; 4- фурмы

Здесь производят медь

Образующийся шлак периодически сливают и в конвертер добавляют свежие порции медного штейна и кускового кварца. Температура процесса от 1200 до 1280 о С.

Первый период заканчивается, когда в продуваемом штейне окислится сернистое железо. После этого тщательно удаляют шлак и продолжают продувку без добавки штейна и кварца. Воздух окисляет теперь только Cu2S, и образовавшаяся закись меди способствует появлению в конвертере металлической меди по реакции:

Cu2S + 2 Cu2O = 6 Cu + SO2

Второй период заканчивается, когда в конвертере весь штейн превращается в медь, на что обычно уходит 2 -3 ч. В конвертере и во втором периоде образуется небольшое количество богатого медью шлака, который остается в нем после выливания черновой меди и перерабатывается в следующем цикле. Конвертерные шлаки первого периода направляют для переработки в отражательные печи.

Конвертерные газы содержат 12 - 17 % SO2, и после очистки от пыли их используют для получения серной кислоты.

Черновую медь по окончании процесса, наклоняя конвертер, выпускают в ковш и разливают в изложницы. Полученную в конвертере медь называют черновой, т. е. еще не готовой медью, так как в ней содержится 1 - 2 % железа, цинка, никеля, мышьяка, сурьмы, кислорода, серы и других примесей; в ней также растворены благородные металлы, ранее находившиеся в штейне.

3.3.5. Рафинирование меди

3.3.5.1. Огневое рафинирование

Черновая медь всегда подвергается рафинированию для удаления из нее примесей, ухудшающих ее свойства, а также для извлечения из нее золота и серебра. В современной практике рафинирование проводят последовательно двумя принципиально различными методами: пирометаллургическим и электролитическим.

Огневое (пирометаллургическое) рафинирование меди проводят в отражательных печах. В отличие от отражательных печей для получения штейна эти печи меньших размеров (ширина 5 м, длина 12 - 15 м, глубина ванны 0,9 м).

|

Рис.10. Отражательная печь для рафинирования меди:

1 – столбчатый фундамент; 2 – подина; 3 – газоход; 4 –распорно-подвесной свод; 5 – горелка; 6 – рабочее окно с заслонкой; 7 – шлаковое окно; 8 – щелевая летка

Весь цикл огневого рафинирования состоит из операций: загрузки и расплавления, окисления примесей, удаления газов, раскисления меди и разливки; он занимает обычно 12 - 16 ч. Примеси в черновой меди окисляют воздухом, который вдувают через стальную трубку диаметром 20 - 40 мм, футерованную огнеупорами и погружаемую в расплавленную медь.

Медь после огневого рафинирования подают на разливочные машины для отливки анодов, квадратных плит с ушками, имеющими толщину 40 - 50 мм, длину и ширину - ~ 1 м. Указанные аноды направляют на электролитическое рафинирование. Анодная медь содержит 99,4 – 99,6 % меди, остальное примеси, в том числе золото, серебро, селен и теллур. В среднем в 1 т меди содержится 30 – 100 г золота и до 1000 г серебра. Такую медь обязательно подвергают рафинированию методом электролиза.

3.3.5.2. Электролитическое рафинирование меди

Анодная медь содержит 99,4 - 99,6 % Сu; остальное приходится на долю оставшихся после огневого рафинирования примесей, включая золото, серебро, селен и теллур. В среднем в 1 т анодной меди содержится 30 - 100 г золота и до 1000 г серебра.

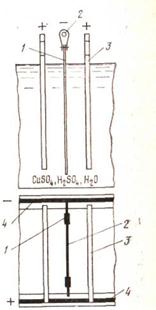

Одним из методов очистки от примесей является электролитическое рафинирование, основанное на различии потенциалов выделения из растворов различных элементов.

Следовательно электролитическая ячейка состоит из катода, анода и электролита, рис. 11.

|

Рис. 11. Схема электролитического рафинирования меди: 1- катод; 2 – катодная штанга; 3 – анод; 4 – токоподводящие шины

Электролит – водный раствор сульфата меди (160 – 200 г/л) и серной кислоты (135 – 200 г/ л). Анод – литая черновая медь; катод – матрица – тонкие лист из электролитной меди

В черновой меди элементы подразделяются на элементы имеющие различный потенциал выделения по отношению к водороду:

1. Электроотрицательные – Fe, Ni, Co, Zn, Sn, Pb, которые практически полностью растворяются на аноде, могут попасть в раствор и выделиться на катоде совместно с медью, если их концентрация становится выше определенного предела. Для избежания их выделения необходимо не допускать повышение их концентрации выше определенного предела или предварительно от них очищаться другими методами;

2. Близкие потенциалы выделения к меди – As, Sb, Bi. Их переход в катодный металл наиболее вероятен. Для избежания их выделения электролит периодически выводится из цикла и подвергается регенерации;

3. Электроположительные - Au, Ag. В условиях электролиза не растворяются и остаются в анодном шламе.

4. Примеси химических соединений - Cu2S, Cu2Se, Cu2Te. Вследствие электрохимической нейтральности и малой растворимости в электролите переходят в шлам совместно с благородными металлами.

Механизм электролитического рафинирования меди включает следующие элементарные стадии:

1) электрохимическое растворение меди на аноде с отрывом электронов и образованием катиона:

Сu -2 е → Сu 2+;

2) перенос катиона через слой электролита к поверхности катода;

3) электрохимическое восстановление катиона меди на катоде:

Cu 2 + 2 e → Cu;

4) внедрение образовавшегося атома меди в кристаллическую решетку катода (рост катодного осадка).

Электролитическое рафинирование меди проводят в ваннах, наполненных раствором сернокислой меди, подкисленным серной кислотой. Размеры ванн зависят от размеров и числа электродов. В ваннах устанавливают до 45 катодов и 44 анода. Корпуса ванн изготовляют из бетона или дерева, стенки ванны внутри покрывают винипластом, свинцом или другим кислотоупорным материалом. Аноды соединяют с положительным полюсом источника постоянного тока (рис. 12).

Ионы меди из раствора восстанавливаются и плотными кристаллами оседают на катодных основах.

Рис. 12. Электролизная ванна для рафинирования меди:

1 — деревянный корпус ванны; 2 — аноды; 3 — катоды; 4 — отверстие для удаления шлака

Катоды, извлеченные из ванн, тщательно промывают водой, а затем их направляют для переплавки или производства сплавов в электрических или отражательных печах.

Сульфатная медь

В электролизном цехе (электролитическая ванна)

3.3.6. Медные сплавы

Наиболее распространенными и известными сплавами меди являются латуни и бронзы.

Латунями называют группу сплавов меди с цинком, получившую наиболее широкое применение в технике. В группу латуней входят томпак (90 % меди и более, остальное - цинк) и много других, не только двойных, но и более сложных сплавов. Механическая прочность латуней выше, чем меди, и они хорошо обрабатываются резанием. Латуни широко применяют в приборостроении, в общем и химическом машиностроении

Широко известны сплавы меди с оловом, называемые бронзами. Из бронзы еще в древности делали оружие и инструменты, сосуды и украшения, так как эти сплавы более прочны и коррозионностойки, чем медь. Благодаря отличным литейным качествам из этих сплавов в более позднее время стали отливать пушки и колокола. Малый коэффициент трения и устойчивость к износу делает их незаменимыми при изготовлении вкладышей подшипников, червяков и червячных колес, шестерен и других деталей ответственных и точных приборов.

Медь прокатная

Медные трубы

Прокатный медный стан

3.4. Металлургия алюминия

3.4.1. Общие сведения об алюминии

Алюминий - второй (после железа) металл современной техники. Один из легких конструкционных материалов, его плотность равная 2,7 г/см3, т. е. алюминии почти в 3 раза легче железа. Алюминий обладает хорошей электрической проводимостью (34 *104 Ом –1 *см -1), составляющая 57 % электрической проводимости меди. Температура плавления алюминия 660 °С, температура кипения ~ 2500 °С.

|

|

Дата добавления: 2015-03-31; Просмотров: 3083; Нарушение авторских прав?; Мы поможем в написании вашей работы!