КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приводи промислових роботів

|

|

|

|

3.1 Загальні відомості про приводи ПР.

Привод – це пристрій, що служить для перетворення енергії в рух. Привод ще називають виконавчим пристроєм.

Приводи ПР в значній мірі визначають динамічні характеристики маніпуляторів: прискорення, швидкість руху робочого органу, точність позиціонування і т. д. Від типу і конструкції приводу також залежать експлуатаційні показники, габаритні розміри, споживання енергії, рівень шумів, можливість експлуатації роботів в різних середовищах. Існує ряд показників, по яких можна класифікувати приводи ПР.

По виду використовуваної енергії приводи можна розділити на пневматичні, гідравлічні, електромеханічні і комбіновані.

При виборі типу приводу необхідно враховувати:

- характер навантаження на робочий орган маніпулятора і його проміжні ланки;

- кінематичні характеристики маніпулятора;

- число точок і точність позиціонування;

-умови експлуатації робота, характеристики навколишнього середовища.

Певних обмежень для використання того або іншого типу приводу не існує. І все ж, пневматичні приводи доцільніше використовувати для простих роботів з цикловим управлінням і невеликою вантажопідйомністю (до 10 кг). Для роботів середньої і великої вантажопідйомності найчастіше використовують гідропривід. Останніми роками все частіше застосовуються електромеханічні приводи.

3.2 Пневматичний привод.

Понад чверть ПР, що випускаються в світі, забезпечені пневматичним приводом. Пневматичні приводи застосовують тільки для роботів невеликої вантажопідйомності – до 10 кг (надлегкі і легкі).

Основні переваги пневматичних приводів:

- простота і надійність конструкції;

- висока швидкість вихідної ланки (до 1 м/с при лінійному переміщенні, до 60 об/хв. при обертанні);

|

|

|

- екологічна чистота приводу (за рахунок використання стислого повітря);

- можливість використання повітря із заводської пневмосистемы з тиском 0,5.0,6 Мпа;

- висока точність позиціонування при роботі по жорстких упорах;

- можливість застосування в агресивних і пожароопасних середовищах;

- відносно високий ККД (до 80 %);

- простота компоновки елементів;

- низька вартість конструкції і низькі витрати на обслуговування.

Недоліки пневматичного приводу:

- нестабільність швидкості вихідної ланки при зміні навантаження (унаслідок стисливості повітря);

- необхідність демпфування руху вихідної ланки приводу в кінці ходу;

- наявність шуму при роботі.

По функціональному призначенню пневмопристрої в приводі діляться на виконавчі, розподільні, управляючі.

Виконавчі пристрої призначені для перетворення енергії стислого повітря в енергію руху робочих органів ПР. Розподільні пристрої – для зміни потоків стислого повітря в лініях. Управляючі пристрої, забезпечують задану послідовність переміщень виконавчих пристроїв відповідно до необхідного закону руху робочих органів машини. З цією метою вони передають відповідні команди на розподільні пристрої.

За типом виконавчих пристроїв розрізняють приводи зворотно-поступального і обертального рухів.

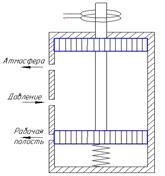

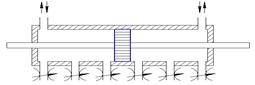

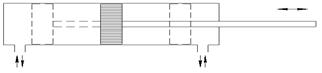

В перших виконавчим пристроєм є пневмоцилиндр на два положення

(рис 3.1) або мембранна камера (рис.3.2).

Рис. 3.1 Пневмоциліндр Рис.3.2 Мембранна камера

Мембранна камера являє собою круглу мембранну, края якої закріплені між металевими тарілками. До центра мембранни закріплений шток, який через сальник виходить зовні. Кінець штока з’єднаний з ланкою робота. При подачі стиснутого повітря між мембранною і одною з тарілок мембранна вигинається і переміщує штоком ланку маніпулятора.

|

|

|

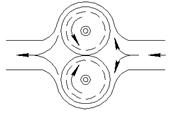

В приводах обертального руху виконавчими пристроями є поворотний пневмодвигун (рис 3.3) або роторний лопастний пневмодвигун (рис 3.4).

Рис. 3.3 Поворотний пневмодвигун Рис. 3.4 Лопастний пневмодвигун

Розподільники в пневмоприводах – це звичайні золотники, клапана, вентилі і т. д. Так, для подачі повітря в порожнину пневмоциліндра чи мембранної камери використовують електропневматичні клапани. Схема такого клапана представлена на рис.3.5.

Рис.3.5 Електропневматичний клапан

Нижній отвір з’єднаний з одною з порожнин пневмопривода. Верхній отвір має вихід в атмосферу. До середнього отвору підведено стисле повітря.

При подачі напруги на обмотку золотник переміщується вниз і повітря через нижній отвір поступає в робочу порожнину пневмоприводу.

Управляючі пристрої бувають мембранними, струменевими і струменево-мембранними. Струменеві елементи володіють великою швидкодією, але вимагають підсилювальних каскадів. Мембранні пристрої не вимагають підсилювальних каскадів, проте поступаються струменевим елементам в швидкодії.

Одним із способів збільшення числа точок позиціонування при збереженні високої точності виходу робочого органу ПР в задану точку є застосування в конструкції роботів багатопоршневих пневматичних двигунів, одним з різновидів яких є цифровий пневмопривод. Розрізняють лінійні цифрові і ротаційні цифрові пневмоприводы. На рисунку 3.6. зображений лінійний цифровий пневмопривод.

Рис. 3.6 Лінійний цифровий пневмопривод

Він складається з набору взаємозв'язаних, індивідуально керованих за допомогою клапанів α1, α2,…, αn поршнів з ходами х1, х2,…,.хn. При цьому, ход кожного слідуючого поршня в два рази більше хода попереднього поршня, тобто х2 = 2х1 , х3 = 2х2 і т.д. Цифрові пневмоприводи сприймають n – розрядні паралельні двійкові управляючі сигнали. Число дискретних положень таких приводів N = 2n .

Зупинку ланок маніпулятора в проміжних точках можна забезпечити і за допомогою пневмоциліндра з декількома отворами, кожне з яких через електропневматичний клапан має вихід в атмосферу (рис.3.7).

Рис.3.7 Пневмоциліндр з декількома отворами

При відкриванні одного з клапанів, поршень зупиняється зразу ж після проходження відповідного отвору.

|

|

|

3.3 Гідравлічний привод.

Аналіз і узагальнення даних про парк вітчизняних і зарубіжних промислових роботів дозволяє зробити висновки про те, що гідравлічні і електрогідравлічні приводи використовуються приблизно в 30% моделей. Як правило, гідравлічні приводи застосовуються для роботів середньої, великої і понад великої вантажопідйомності.

Широке розповсюдження гідропривода в робототехніці обумовловлено слідуючими його перевагами:

- висока швидкодія;

- використання в якості робочого тіла нестискуваної рідини (це дає можливість здійснити управління за заданою програмою, отримати високу стабільність швидкості вихідної ланки, при зміні навантаження на неї в широкому діапазоні і високу точність позиціонування);

- безступінчатість регулювання швидкості вихідної ланки;

- великий коефіцієнт посилення по потужності (більше 1000) і великі передавальні зусилля;

- достатньо високий ККД;

- відносно мала маса виконавчих пристроїв;

- великий досвід розробки і експлуатації гідроприводів в різних галузях техніки;

- широкий асортимент елементів гідроприводів, що випускаються промисловістю;

- відсутність додаткових кінематичних ланцюгів між вихідною ланкою приводу і робочим органом ПР.

Разом з тим, гідроприводи мають ряд недоліків:

- використання в якості робочого тіла рідини вимагає створення спеціальних насосно-акумуляторних установок (НАУ). Ці установки вмонтовуються в конструкції робота, щоб зберегти його мобільність і автономність, і приводять до збільшення маси робота;

- ресурс робочої рідини обмежений і її необхідно часто міняти (а разом з цим міняти і фільтри);

- із зміною температури в'язкість рідини міняється, а отже міняються характеристики гідроприводу;

- межа робочих температур рідини приводу 150С°, тому експлуатація його в середовищі з підвищеною температурою неможлива;

- наявність парів робочої рідини на нафтовій основі щільностю 5 г/м3 небезпечно для здоров’я (ГОСТ 12.1.005 – 88);

- можливість протікання рідини через сальники.

|

|

|

Основний виконавчий орган гідроприводу - гідроциліндр. Він забезпечує зворотно – поступальний рух ланок маніпулятора. Конструктивно він не відрізняється від пневмоциліндра (рис.3.8).

Рис.3.8 Гідроциліндр

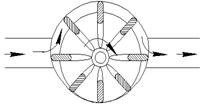

Для отримання безперервного обертального руху застосовують гідравлічні мотори. Найчастіше використовується шестерінчатий (рис 3.9) або лопастний (рис 3.10) мотори.

Рис. 3.9 Шестерінчатий мотор Рис. 3.10 Лопастний мотор

У роботах широко застосовуються гідравлічні приводи з електричним управлінням. У цих приводах електричний управляючий сигнал, за допомогою електромагнітного перетворювача або електродвигуна (постійного струму або крокового) перетворюється в переміщення золотника, регулюючого потік рідини в гідросистемі.

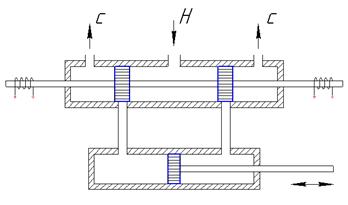

Електрогідророзподільник являє собою циліндричний корпус з п’ятьма отворами, усередині якого під дією електромагнітів переміщується золотник. Золотник – це вал з двома циліндричними насадками (рис.3.11).

Напірна магістраль (Н) підключена до середнього отвору, а зливна (С) – до двох крайніх.

Якщо на обмотки електромагнітів не подається напруга, то золотник знаходиться в нейтральному положені і рідина не поступає ні в одну з

Рис.3.11 Електрогідророзподільник

порожнин гідроциліндра. При подачі напруги на ліву обмотку електромагніта золотник переміщується вліво і рідина з напірної магістралі подається в поршневу порожнину. Поршень рухається вправо, витискаючи робочу рідину в зливну магістраль. При подачі напруги на праву обмотку золотник переміщується вправо і робоча рідина з напірної магістралі подається в штокову порожнину. Поршень рухається вліво і витискає робочу рідину через гідророзподільник в зливну магістраль.

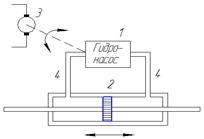

В робототехніці вважається перспективним перехід до гідроприводу об’ємного управління (рис.3.12).

Рис.3.12 Гідропривод об’ємного управління

Ідея об’ємного управління полягає в тому, що штокову і поршневу порожнини гідроциліндра (2) з’єднують гідронасосом (1), який може обертатися в обидві сторони при зміні напряму обертання електродвигуна (3).

При обертанні в одну сторону гідронасос перекачує робочу рідину по гідромагістралі (4) з штокової в поршневу порожнини, а при обертанні в другу сторону робоча рідина перекачується з поршневої в штокову порожнини. В результаті міняєтьсянапрям переміщення штока гідроциліндра.

В останній час ведуться роботи по використанню в гідроприводах електрореологічних рідин, які являють собою суспензію металевих частинок діаметром 0.001 мм. в масляному середовищі. На гідроциліндр надівають катушку так, що він становиться електромагнітом, в середині якого знаходиться електрореологічна рідина. Якщо на обмотку катушки подати напругу, то рідина твердне протягом мілісекунд. Рух штока припиняється в момент подачі напруги.

3.4 Електромеханічний привод.

Аналіз і узагальнення досвіду і тенденцій створення промислових роботів у вітчизняній і зарубіжній робототехніці показують, що все більшого поширення набуває електромеханічний привод промислових роботів.

Перший комерційний ПР з електроприводом був застосований в 1974 р. шведською корпорацією «АСЕА».

Основні переваги електромеханічного приводу наступні:

- висока швидкодія;

- широкий діапазон регулювання частоти обертання;

- компактна конструкція двигунів і можливість вбудовувати в них давачі швидкості й положення;

- рівномірність обертання;

- великий крутячий момент на максимальній швидкості;

- висока надійність;

- висока точність позиціонування за рахунок застосування цифрової вимірювальної системи з високоточними давачами в ланцюзі зворотного зв'язку;

- низький рівень шуму і вібрації;

- широкі можливості взаємозамінюваності двигунів;

- компактність конструкції перетворювачів;

- зручність підведення енергії;

- можливість тривалої експлуатація без перевірки і обслуговування (якщо використовуються безколекторні двигуни).

До недоліків можна віднести:

- наявність щіток в колекторах двигунів постійного струму;

- обмеженість використання у вибухонебезпечних середовищах;

- наявність додаткового кінематичного ланцюга між електродвигуном і робочим органом робота;

- велика залежність швидкості вихідної ланки від навантаження, що приводить до необхідності створення додаткових контурів регулювання.

Основною ланкою електромеханічного приводу є електродвигун. У роботах використовуються всі типи електродвигунів.

Конструктивно електропривод в ПР може компонуватися з маніпуляційною системою по двох принципово різним схемам. Перша, найбільш поширена, – схема з двигунами розташованими на рухомих ланках (послідовний привод). Така компоновка приводить до збільшення переміщуваних мас і габаритних розмірів руки (значить, необхідні двигуни підвищеної потужності), але забезпечує зручність управління.

У другій схемі двигуни винесені на нерухому підставу ПР і пов'язані з ланками руки передачами (паралельний привод). В даному випадку рука має менші габаритні розміри і масу. Проте, при цьому мають справу з механізмом, що має складний кінематичний зв'язок між ланками і двигуном, що створює труднощі в управлінні. Крім того, в довгих кінематичних ланцюгах неминучі підвищені люфти, а значить нижче точність. Оптимальна компоновка полягає в розумному поєднанні обох названих схем.

Найвищим вимогам задовольняє слідкуючий електропривод (рис.3.13).

|

Рис.3.13 Слідкуючий електропривод

Навантаженням привода є ланка маніпулятора (Нав.). В складі електропривода три регулятори – регулятор положення (РП), регулятор швидкості (РШ) і регулятор струму (РС). Крім цього – підсилювач потужності (ПП), електродвигун (ЕД) і редуктор (Ред.). В контурах зворотного зв’язку знаходяться датчики: датчик струму (ДС), датчик швидкості (ДШ) і датчик положення (ДП).

Електропривод відпрацьовує заданий програмою кут повороту φз. Електродвигун через редуктор переміщує ланку маніпулятора до тих пір, поки сигнал похибки на виході регулятора положення не стане рівним нулю.

В структурі цього електропривода можна виділити три замкнутих контура регулювання:

- зовнішний основний, що забезпечує регулювання по положенню (через датчик положення – ДП);

- контур регулювання по швидкості (через датчик швидкості – ДШ);

- контур регулювання по струму (через датчик струму – ДС).

Останній контур виконує роль регулятора по прискоренню.

Основу слідкуючого електропривода складає сервопривод. Вітчизняною промисловостю освоїн випуск серійних сервоприводів спеціально для ПР (наприклад ЕШІМ-1 транзісторний широтно-імпульсний постійного струму).

Розімкнений електропривод з кроковим двигуном має просту функціональну схему і великий діапазон регулювання швидкості. Датчики зворотного зв'язку відсутні (рис3.14).

Рис.3.14 Розімкнений електропривод

В складі електропривода перетворювач кода (ПК), підсилювач потужності (ПП), кроковий двигун (КД), редуктор (Ред.) і навантаження (Нав.), тобто ланка маніпулятора.

Сигнал jз, що поступає на вхід електроприводу, має вигляд послідовності імпульсів, і несе інформацію про напрям, величину і швидкість повороту валу крокового електродвигуна. За допомогою перетворювача кода ПК, що містить реверсивний лічильник і дешифратор, управляючий сигнал перетворюється на m-розрядний паралельний код (m-число фаз КД). Кроковий електродвигун через редуктор переміщує ланку маніпулятора на віповідне число кроків.

3.5 Крокові електродвигуни.

Дискретний привод з кроковими двигунами набуває всього більшого поширення у ПР.

Принцип дії КД заснований на дискретній зміні магнітного поля в зазорі машини. При періодичному перемиканні обмоток статора крокового двигуна магніторушійна сила (МРС) статора повертається на певний кут (крок), викликаючи поворот ротора на той же кут.

Застосування КД дає можливість перетворювати управляючі імпульсні сигнали в відповідний кут повороту валу без датчика зворотного зв'язку.

Існує багато різновидів крокових двигунів, що відрізняються і за способом управління, і за принципом дії, і по конструкції. Проте краще всього виглядають синхронні крокові двигуни з активним або реактивним ротором.

На рис. 3.15 показаний принцип дії КД з багатофазною обмоткою на статорі і ротором у вигляді постійного магніта.

а) б) в)

Рис. 3.15 Принцип дії крокового двигуна

Якщо подавати однополярні імпульси напруги послідовно у фази 1, 2,...,m, то ротор буде повертатися на кут, при якому його вісь співпаде з осями фаз 1, 2,..., m. При цьому ротор має m стійких станів, визначуваних напрямом вектора магніторушівної сили  . Крок при цьому буде рівним 2π/m.

. Крок при цьому буде рівним 2π/m.

Якщо подавати імпульси напруги на дві сусідні фази, то напрям вектора магніторушівної сили  співпаде з середньою лінією між цими фазами.

співпаде з середньою лінією між цими фазами.

Якщо подати імпульси напруги на три фази, то ротор займе положення, співпадаюче з віссю середньої фази.

Таким чином, якщо включати по черзі парне і непарне число фаз, то ротор двигуна матиме 2m стійких положень, а крок буде рівний p/m.

Крокові двигуни, що випускаються серійно, мають крок 1, 5, 9, 15, 22,5°. Маса двигунів від 80 г. до 1,5 кг. Споживана потужність від 2,2 Вт до 300 Вт. Вони розраховані на номінальну напругу в імпульсі від 13,5 до 28 В. Максимальна частота надходження імпульсів від 100 Гц до 2,5 кГц.

3.6 Вібродвигуни.

Останніми роками в промисловій робототехніці почали застосовувати віброприводи. Вони відрізняються простотою конструкції, малими масо-габаритними розмірами і простотою в управлінні. До того ж вони забезпечують достатньо хорошу точність позиціонування.

Простота в управлінні вибропривордами дає можливість управляти ними безпосередньо від ЕОМ.

Основним елементом віброприводу є вібродвигун. Вібродвигуни бувають лінійними і ротаційними, низькочастотними і високочастотними.

Як приклад, розглянемо устрій і принцип дії високочастотного ротаційного вібродвигуна.Такий вібродвигун має:

а) статор у вигляді кільцевого п’єзокерамічного збудника (1);

б) пружні пластини між статором і ротором, які виконують роль силових передавальних елементів (2);

в) ротор у вигляді металевого стакана або суцільнометалевої болванки (3).

Устрій вібродвигуна показаний на малюнку 3.16.

Рис.3.16 Вібродвигун (устрій і принцип дії)

При подачі на статор змінної напруги (гармонічної або імпульсної) він починає вібрувати, тобто періодично стискатися і розтискатися. Під дією вібрації статора пружні пластини починають періодично згинатися і розгинатися. При розгинанні кожна з пластин своїм кінцем упирається в ротор і за рахунок тертя декілька провертає його у бік розгинання. Ротор обертається. Швидкість обертання залежить від амплітуди і частоти деформації гнучких пластин (зрештою від амплітуди і частоти живлячої напруги).

Для того, щоб вібродвигун міг міняти напрям обертання ротора, статор роблять складеним з двох частин. Кут нахилу пластин в цих частинах протилежний. Живлячи ту або іншу частину статора можна забезпечити реверсивний рух ротора вібродвигуна.

Вібродвигуни застосовуються:

- у приводах коліс у рухомих транспортних засобів (робокарах);

- у приводах рульового управління робокарів;

- у приводах суглобів ПР.

Вібродвигуни дозволяють отримати досить значні обертальні моменти

(до 10 Н*м) і достатню для практичних цілей швидкість обертання (40 об/хв. і вище).

3.7 Лінійні електродвигуни.

Для лінійного переміщення ланок маніпулятора можуть використовуватися лінійні електродвигуни змінного струму. Такий електродвигун можна представити як електродвигун обертання, у якого розрізали і розвернули в лінію статор з обмотками. Якщо на обмотки статора подати змінну напругу, то в статорі виникне магнітне поле, що біжить. Воно змусить ротор рухатися уздовж статора. Швидкість змінюють точно так, як і в звичайних двигунах.

Приводи з лінійними електродвигунами зручні для портальних роботів з прямокутною системою координат.

4 Системи програмного управління промисловими роботами

4.1 Загальні відомості про системи управління роботами.

З погляду управління робот є електромеханічною системою, що складається з багатоланкової механічної конструкції з приводами взаємного переміщення ланок і перепрограмованого пристрою управління.

По вигляду управління системи управління роботами ділять на два класи:

- людино-машинні системи (мають в контурі управління оператора);

- автоматичні системи (у контурі управління оператора немає).

Людино-машинні системи реалізують дистанційне або інтерактивне управління. При дистанційному управлінні оператор управляє всіма операціями робочого циклу. При інтерактивному управлінні одними операціями управляє людина, а іншими – автоматичний пристрій.

Автоматичні системи управління ділять на три групи:

- системи програмного управління (робот працює за заданою програмою, що вводиться перед початком роботи);

- системи адаптивного управління (робот залежно від обстановки вибирає ту або іншу програму з числа заданих програм);

- системи інтелектуального управління (робот формує модель поведінки відповідно до поставленої мети і правил функціонування).

Вибір типу автоматичного управління залежить від стану технологічного середовища, в якому працюватиме робот.

Технологічне середовище може бути повністю визначеним, організованим і неорганізованим.

У повністю визначеному середовищі управління задане для всіх комбінацій ознак середовища.

У організованому середовищі деякі з ситуацій неможливі за технологічними умовами, тому можна задати управління тільки для підмножини можливих ситуацій, вважаючи, що решти ситуацій ніколи не виникне.

У неорганізованому середовищі із-за великого числа ознак середовища не вдається повністю перерахувати безліч можливих ситуацій. Це називають “прокляттям розмірності”.

4.2 Класифікація систем прграмного управління ПР.

В даний час використовується велика різноманітність систем програмного управління (СПУ) ПР, починаючи від простих електромеханічних, які застосовувалися на перших зразках ПР, і кінчаючи сучасними СПУ, що використовують мікропроцесори і Мікро-ЕОМ.

Системи програмного управління ПР класифікують по ряду основних ознак.

По методу управління, що реалізований в системі:

- циклові (з одним кроком по кожній координаті);

- позиційні (кроками від точки до точки по кожній координаті);

- контурні (безперервні траєкторії по кожній координаті).

По наявності або відсутності зворотного зв’язку:

- замкнуті (зворотний зв'язок є);

- розімкнуті (зворотного зв’язку немає).

По формі сигналів, що використовуються в системі:

- аналогові;

- цифрові;

- цифроаналогові.

По кількості обєктів, якими можна управляти:

- індивідуальні;

- групові.

Крім того, СПУ ПР класифікують по елементній базі, по конструктивному виконанню і т.п.

4.3 Методи автоматичного програмного управління ПР.

Розрізняють три методи автоматичного програмного управління ПР: методи циклового, позиційного і контурного управління.

При цикловому управлінні програмуються послідовність рухів в циклі і інтервали часу між окремими рухами і між циклами. Далі цикли повторюються. Інформація про положення робочих органів при цикловому управлінні задається, як правило, для крайніх положень виконавчих механізмів робота. Траєкторія переміщення робочого органу від одного крайнього положення до іншого не контролюється.

Позиційне управління – коли рух робочого органу ПР від одного крайнього положення до другого відбувається по заданих проміжних точках (позиціях). Контроль траєкторії руху між позиціями при цьому не здійснюється.

Контурне управління – коли керований рух робочого органу ПР від одного крайнього положення до другого відбувається по заданій траєкторії з установленим розподілом швидкостей уздовж цієї траєкторії.

Контурне управління можна розглядати як граничний випадок позиційного управління, коли число точок позиціонування прагне до нескінченності.

У промисловості, як правило, використовують змішане позиційно-контурне управління. При цьому для основних технологічних операцій потрібне контурне управління, для допоміжних – позиційне.

4.4 Загальна структура системи автоматичного програмного управління ПР.

Система автоматичного програмного управління ПР в загальному випадку повинна забезпечувати:

а) прийом і інтерпретацію команд, що поступають від людини оператора чи системи управління більш високого рівня;

б) управління рухом виконавчого механізму робота, яким, як правило, є маніпулятор, відповідно до заданої програми;

в) формування команд на технологічне устаткування, яке обслуговується роботом;

г) контроль за виконанням технологічних операцій на даному роботизованому технологічному модулі.

На рис.4.1 приведена узагальнена структурна схема системи програмного управління ПР.

|

Рис.4.1 Узагальнена структурна схема системи програмного управління ПР

Ядром системи є обчислювально-логічний блок. Він реалізує необхідні закони функціонування ПР, його взаємодію з технологічним устаткуванням, координує роботу всіх блоків системи. У сучасних системах програмного управління ПР даний блок виконують на базі однієї або декількох мікро-ЕОМ або на базі мікропроцесорів.

Блоки сполучення в даній структурі призначені для підключення приводів виконавчого механізму робота до системи управління, а також для обміну інформацією дискретного виду з технологічним устаткуванням. Вони містять відповідні перетворювально-підсилювальні елементи.

Пульт оператора використовують для завдання режимів роботи системи програмного управління, формування команд ручного управління, індикації контрольної інформації і т. д.

До складу периферійного устаткування входять пристрої, призначені для підготовки, зберігання і завантаження в СПУ ПР управляючих програм, а також для підтримки режимів діагностики і наладки. Це можуть бути накопичувачі на магнітній стрічці або магнітних дисках, пристрої зчитування з перфострічки, дисплей і т. п.

З узагальненої структурної системи СПУ ПР видно, що управління приводами робота є далеко не єдиною функцією, що покладається на систему управління ПР.

У загальному випадку в робототехнічних системах прийнято виділяти три ієрархічні рівні управління (рис.4.2).

Рис.4.2 Ієрархічні рівні управління в РТС

На нижньому (виконавчому) рівні здійснюється управління приводами рухомих ланок маніпулятора і приводами пристрою пересування.

На тактичному рівні обчислюються закони узгодженого руху ланок виконавчого механізму ПР.

На стратегічному рівні планується траєкторія руху робочого органу ПР, відповідна виконанню роботом технологічної операції, яку він повинен виконувати.

Розбиття системи управління ПР на вказані ієрархічні рівні має, звичайно, декілька умовний характер. У деяких СПУ ПР можуть бути відсутніми окремі рівні управління, а в інших, навпаки, потрібне включення додаткових рівнів або підрівнів, наприклад, пов'язаних з синхронізацією роботи ПР і декількох одиниць технологічного устаткування. Проте наявність виконавчого рівня є обов'язковою для будь-якої СПУ ПР.

Важливо відзначити, що архітектура обчислювально-логічного блоку СПУ ПР не повторює вказані вище рівні управління. У загальному випадку цей блок може бути реалізований за допомогою однієї Мікро-ЕОМ, яка вирішує завдання всіх трьох рівнів управління ПР.

4.5 Циклові програмні пристрої управління ПР.

Системи циклового програмного управління здійснюють запрограмовану послідовність рухів ланок по кожній ступені рухомості від одного упора до другого. Програмуються також зупинки з заданими витримками часу в початковій і кінцевій точках, видача команд управління на обслуговуване технологічне устаткування, управління захватними пристроями.

Пристрій управління роботом повинен мати програмоносій для зберігання алгоритма управління. Програмоносій повинен бути еневгонезалежним, щоб не губити алгоритм при відключені живлення.

Найбільш старими пристроями циклового програмного управління є пристрої з розподільним валом і з кулачками на нім. Розподільний вал з кулачками обертається і переміщає штовхачі. Штовхачі впливають на електричні перемикачі або пневмоклапани.

Таким чином, програмоносієм в даному випадку є сукупність кулачків.

Пристрої управління з розподільним валом прості і надійні, але заміни програми вимагає перестановки кулачків, що досить складно. Крім того, пристрій управління виходить достатньо громіздким і має обмежені можливості по числу команд.

Широко застосовувалися в перших ПР пристрої управління з штекерною панеллю. Треба відзначити, що вони застосовуються і в даний час. Штекерна панель є програмоносієм. Програмування здійснюється штекерами, які вставляються в отвори (рядки отворів відповідають командам, стовпці – номерам етапів).

Важливою перевагою штекерної панелі є максимальна наочність набору: повністю видно всю програму. Проте штекерные панелі громіздкі, механічний контакт, що створюється штекерами, нерідко недостатньо надійний.

Після штекерної панелі стали з’являтися і широко використовуватися такі програмоносії як перфокарти, перфострічки, діодні матриці, матриці на феритових кільцях.

Поява мікросхем привела до створення мультиплексора (програмованого комутатора каналів), програмованих логічних матриць (ПЛМ), перепрограмованих запам’ятовуючих пристроїв (ППЗП).

В останій час розвиваються програмоносії в виді флеш-дисків на сотні мегабайт інформації.

Більшість сучасних пристроїв циклового програмного управління являють собою програмовані контролери. Програмований контролер – це управляюча логічна машина послідовної дії, яка створена на базі обчислювальної техніки. Програма записується на визначеній машинній мові. Для циклового управління мови вибираються дуже прості. Програма, зазвичай, будується по кадрам, причому кожний кадр відповідний етапу.

В пристрої управління програма запам’ятовується в електронній пам’яті.

Переваги програмованих контролерів добре відомі:

- практично відсутні обмеження по числу команд і по числу етапів;

- програми можна зберігати на різних носіях;

- маса і габарити малі.

Протягом ряду років при проектуванні пристроїв управління ПР спостерігалися дві протилежні тенденції. З одного боку, створювалися пристрої управління для кожного типа робота, а з іншого боку, створювалися уніфіковані пристрої управління, призначені для цілої групи роботів певного класу. Частка уніфікованих пристроїв управління з року в рік росте, і в даний час вона складає більше половини.

У останні десятиліття були розроблені і випускалися наступні уніфіковані циклові програмні пристрої управління: УЦМ-10; УЦМ-20; УЦМ-30;

УЦМ-663; УЦМ-100 і ін.

4.6 Позиційні та контурні програмні пристрої управління ПР.

В даний час переважною більшістю систем позиційного і контурного програмного управління є системи числового програмного управління (СЧПУ). СЧПУ можуть бути різних типів. Для ПР характерні СЧПУ трьох типів:

а) типу HNC (Hand NC) – оперативне з ручним завданням програми на пульті управління;

б) типу СNC (Computer NC) – з Мікро-ЕОМ або мікропроцесором і програмною реалізацією алгоритмів функціонування;

в) типу DNC (Direct NC) – групового управління роботами від центральної ЕОМ, що здійснює зберігання програм і розподіл їх по запитах від пристроїв управління роботів.

4.6.1 Загальна характеристика СЧПУ.

Числове програмне управління – це управління діями верстата чи ПР по управляючій програмі, в якій дані задані в цифровій формі.

Основними компонентами СЧПУ є:

- система підготовки управляючих програм;

- пристрій числового програмного управління (ПЧПУ).

Останній сприймає управляючу програму (УП) і перетворює її інформацію в сигнали управління роботом.

Управляюча програма для ПЧПУ містить інформацію двух типів: геометричну і технологічну. Геометрична інформація включає в себе дані про тип траєкторії і її параметри (лінійні і кутові переміщення, швидкості і прискорення при переміщенні по траєкторії). Основними елементами траєкторії, які задаються в УП, є пряма і дуга кола. Плавна траєкторія переміщення зазвичай апроксимується відрізками прямих і дугами кіл. Ці елементи в УП задаються опорними точками. Для відрізка прямої опорними точками є координати початку і кінця відрізка. Для ділянки дуги задаються три опорні точки: координати початку і кінця дуги, а також координати центра дуги.

Технологічна інформація в УП – це дані про режими роботи ПР, номер інструмента (робочого органа) і деяка інша допоміжна інформація.

Елементною базою сучасних ПЧПУ є міні-ЕОМ, мікропроцесори і інтегральні схеми великого ступеня інтеграції.

4.6.2 Елементи програмування ПЧПУ.

Управляюча програма для ПЧПУ записується на програмоносій в виді послідовності кадрів. Кадр – це закончена по сенсу фраза на мові кодування геометричної, технологічної і допоміжної інформації.

Окремі послідовності кадрів об’єднуються в розділи УП, кожний з яких починається з головного кадра.

Кадри складаються з слів, які розташовані в визначеному порядку, а слова – з символів.

При складанні УП використовується алфавітно-числовий набір, який передбачений міжнародним кодом ISO – 7bit.

Кожний кадр програми повинен містити: символ “N” – номер кадра, або символ “:”; інформаційні слова; символ “ПС” – кінець кадра.

Інформаційні слова повинні записуватися в слідуючій послідовності:

H – число повторень ділянки програми;

G – підготовча функція;

D – функція корекції;

X, Y, Z, U, V, W, P, Q, I, J, K, A, B, C, R – розмірні переміщення (повинні записуватися в указаній послідовності);

F – функція подачі;

S – швидкість обертання шпінделя;

T – функція інструмента;

M – допоміжна функція;

L – підпрограма;

R – параметр підпрограми.

Приклад формата кадра програми:

%; N0004 H02 G02 D02 X +048 Y +043 Z +043 U +043 V +043 W +043

I +043 J +043 K +043 A +043 B +043 C +043 F04 S05 T03 M02 L4 R03 +07

E +04@02 R03.

Промисловість СРСР для верстатів з ЧПУ і ПР випускала наступні програмні пристрої управління:

· позиційні: УПМ-331; УПМ-552; УПМ-772 і ін;

· контурні: УКМ-552; УКМ-772; СОУПР і ін.

5 Сучасні системи управління промисловими роботами

5.1 Склад і структура мікропроцесорної системи управління ПР.

Останніми роками намітилася явна тенденція до використання принципу децентра-лизованного управління при побудові систем управління ПР. Обчислювально-логічний блок в таких системах реалізується за допомогою декількох мікро-ЕОМ або мікропроцесорних модулів, на кожен з яких покладається рішення самостійної задачі. При цьому архітектура обчислювально-логічного блоку все більшою мірою наближається до розділення системи на окремі ієрархічні рівні і підрівні.

Серед різних можливих варіантів побудови багатопроцесорних систем управління ПР можна виділити дві типові структури. У першому варіанті (рис.5.1.) для управління кожним приводом робота виділяється автономний мікропроцесорний модуль (мікроконтроллер), а вирішення завдань верхніх рівнів управління покладається на центральну мікро-ЕОМ.

Рис.5.1 Багатопроцесорна децентралізована система управління ПР

Прийняті позначення: МК – мікроконтролер; ПС – пристрій сполучення; ПР – привод.

Другий варіант (рис.5.2) відрізняється тим, що мікроконтролер виконавчого рівня управляє не одним, а декількома приводами робота.

Рис.5.2 Багатопроцесорна частково централізована система управління ПР

Очевидна перевага децентралізованого управління (рис.5.1) полягає в розпаралелюванні обчислювального процесу, а значить розширенні можливостей системи управління по рішенню більш складних завдань управління в реальному масштабі часу. Крім того, використання автономних мікроконтролерів для приводів дозволяє поліпшити якість процесів управління ПР за рахунок підвищення частоти видачі управляючих сигналів.

5.2 Особливості слідкуючих приводів з мікропроцесорним

управлінням.

Виконавчий рівень робототехнічної системи є багатоконтурною системою управління, кожен окремий контур якої є цифровим слідкуючим приводом (ЦСП) і має в загальному випадку структуру, показану на рис. 5.3.

Цифрову частину приводу складає мікро-ЕОМ або спеціалізований мікропроцесорний контролер (МК) залежно від вибраної загальної структури системи управління ПР. При цьому мікро-ЕОМ або МК виконують функції:

- задаючого пристрою для формування законів руху приводу q(t);

- чутливого елементу приводу для визначення розузгодження між завданням на привод q(t) і його поточним положенням у(t);

Рис.5.3 Структура слідкуючого привода з мікропроцесорним управлінням

- цифрового регулятора (ЦР) положення або швидкості для формування управляючого сигналу u(t).

Аналогова частина приводу включає підсилювально-перетворювальний елемент (ПП), давач головного зворотного зв'язку (ДЗЗ) і виконавчий вузол (ВВ), що складається з двигуна і редуктора. Виконавчий вузол приводить в рух керовану даним приводом кінематичну ланку (КЛ) маніпулятора. За допомогою тахогенератора (ТГ), встановленого на валу виконавчого вузла, утворюється місцевий демпфуючий зворотний зв'язок по швидкості, що забезпечує стійкість безперервної частини приводу.

Сполучення управляючої мікро-ЕОМ (або МК) з аналоговою частиною цифрового приводу здійснюється в прямому контурі за допомогою перетворювача КОД-АНАЛОГ (ПКА), а в контурі зворотного зв'язку – за допомогою перетворювача АНАЛОГ-КОД (ПАК).

Залежно від виду підсилювально-перетворювального елементу (ПП) в якості ПКА можуть бути використані:

- цифроаналогові перетворювачі (ЦАП);

- перетворювачі КОД-ШІМ;

- перетворювачі КОД-ЧІМ.

Перетворювач АНАЛОГ-КОД необхідний лише у разі використання в приводі аналогового давача головного зворотного зв'язку. Останнім часом в якості ДЗЗ в приводах ПР частіше використовують давачі дискретного типу (імпульсні і кодові), тому застосування ПАК не потрібне. Проте в цьому випадку повинен бути пристрій сполучення ДЗЗ з управляючою Мікро-ЕОМ.

Нерідко на вихідних валах приводів ПР встановлюють гальмівні муфти (ГМ), що дозволяють жорстко фіксувати положення вихідного валу приводу. Управління такими муфтами здійснюється дискретними сигналами за допомогою блоку електроавтоматики (БА).

Найбільш істотною особливістю даного приводу є наявність в його контурі управління інформації як аналогового, так і цифрового виду. Це ускладнює опис подібного приводу.

5.3 Мікропроцесорна система управління ПР «Сфера-36».

Мікропроцесорна система управління «Сфера-36» розроблена для управління промисловим роботом типу РМ-01 радянсько-фінського виробництва.

«Сфера-36» вирішує наступні завдання:

- по даним, отриманим від ЕОМ верхнього рівня, і значенням сигналів, отриманих від давачів зворотного зв'язку, формує сигнал управління виконавчим двигунам;

- розраховує положення і швидкість валу виконавчого двигуна, використовуючи сигнали імпульсного давача;

- стежить за перевищенням допустимих значень струму, сигналу помилки і видає сигнал для ЕОМ верхнього рівня про виниклу аварійну ситуацію;

Структурна схема МП системи управління «Сфера-36» представлена на рис.5 4.

Система управління включає:

- модуль центрального процесора (МЦП), зібраний на основі МПК БІС серії К1801;

- модуль послідовного інтерфейсу (МПІ), що має чотири послідовні канали для підключення накопичувача на гнучких магнітних дисках (НГМД), відеотермінального пристрою (ВТП), пульта ручного управління (ПРУ). Четвертий канал служить для зв'язку з ЕОМ верхнього рівня або для підключення нестандартного периферійного устаткування.

- модулі оперативного запам'ятовуючого пристрою (ОЗП), що служать для зберігання управляючих програм і змінних даних;

- модулі постійного запам'ятовуючого пристрою (ПЗП), що служать для зберігання операційної системи і констант параметрів робота;

Рис.5.4 Структурна схема МП системи управління «Сфера-36»

- модуль аналогового вводу (МАВ), який використовується при запуску РТК для цілей початкової установки нулів датчиків зворотного зв'язку;

- модуль вводу-виводу (МВВ), що здійснює зв'язок з блоками вводу-виводу релейних сигналів управління електроавтоматикою і технологічним устаткуванням РТК. Частина входів-виходів задіяна для зв'язку з кнопочним пультом і індикаторною панеллю.

- модуль зв'язку (МЗ), який здійснює зв'язок магістралей МА1 і МА2.

До магістралі МА2 підключаються периферійні процесори пристрою управління – модулі процесорів приводів (МПП) на базі К1801.

Всього в системі управління «Сфера-36» шість МПП, проте конструкція системи дозволяє під'єднати до магістралі МА2 ще два МПП, які можуть бути використані для розширення функціональних можливостей системи.

З модулем процесора приводу (МПП) сполучений модуль управління приводом (МУП).

5.4 Загальна схема адаптивного промислового робота.

Адаптивний промисловий робот є технічною системою, до складу якої входять, як правило, наступні компоненти (рис. 5.5):

- виконавчий пристрій (маніпулятор);

- система технічного зору;

- система управління.

|

Рис.5.5 Загальна схема адаптивного ПР

Рис.5.5 Загальна схема адаптивного ПР

Адаптивний промисловий робот займає проміжне положення між програмним роботом і роботом з штучним інтелектом. У відмінності від програмного робота адаптивний ПР здатний функціонувати в умовах зміни зовнішнього середовища. Рухи адаптивного ПР корегуються (згідно введеним інструкціям) при змінах зовнішнього середовища.

Система технічного зору адаптивного ПР за допомогою наявних в її складі давачів сприймає інформацію про стан зовнішнього середовища і обробляє її. В результаті виробляються сигнали впливів, що поступають на один з входів системи управління, яка у свою чергу виробляє відповідні сигнали на маніпулятор і технологічне устаткування.

Маніпулятор адаптивного ПР найчастіше є складним багатоланковим механізмом з антропоморфною кінематикою. Кожна ступінь рухливості маніпулятора управляється своїм двигуном і оснащена датчиками зворотного зв'язку.

Приводи рухомих зчленувань маніпулятора адаптивного ПР не мають яких-небудь істотних відмінностей від приводів неадаптивного робота, за винятком наявності досконаліших регуляторів (пристроїв, що корегують), які зазвичай реалізуються на базі мікропроцесорів.

Найбільш перспективними галузями впровадження адаптивних ПР є механічна збірка, дугова і газова зварка, кисневе різання, покраска розпилюванням, установка і знімання деталей з конвеєра, упаковка, сортування деталей, розбір деталей з навалювання і ін.

5.5 Проблеми організації адаптивного управління.

Головна проблема організації адаптивного управління полягає в необхідності забезпечення одночасної обробки великого об'єму інформації і формування команд управління в реальному масштабі часу.

Серйозною проблемою є розробка розпоряджень для функціонування робота, тобто як йому поводитися в тій або іншій ситуації.

Важливою проблемою, що стоїть перед розробниками систем управління адаптивних ПР є їх програмне забезпечення. По суті справи, разом з системами технічного зору програмне забезпечення визначає рівень адаптації робота.

Існують різні підходи до розробки програмного забезпечення адаптивних роботів. Останнім часом все більше застосування знаходить підхід, основу якого складає розгляд програмного забезпечення як проблемно-орієнтованої операційної системи.

Програмне забезпечення адаптивних ПР повинно представляти людині-оператору широкі можливості по управлінню роботом, його навчанню в різній формі, редагуванню і відладці програм руху, тестуванню каналу зв'язку ЕОМ – маніпулятор, роботі із зовнішніми накопичувачами і так далі. Мова, на якій формується завдання роботові, а також транслятор з нього є найважливішою частиною програмного забезпечення адаптивних ПР.

В даний час спостерігається бурхливий розвиток мов управління рухом адаптивних ПР. До небагатьох реально використовуваних програмно-орієнтованих мов належить мова VAL, розроблена для сімейства роботів «Рumа».

5.6 Принципи побудови систем управління адаптивними роботами.

Системи управління адаптивними ПР мають ієрархічну структуру. Кожен рівень ієрархії знаходиться в підлеглому положенні по відношенню до вищестоящого рівня. Приймаючи і виконуючи команди і дані, що поступають від вищестоящого рівня, даний рівень в той же час є джерелом команд і даних для рівня того, що стоїть нижче. Для верхнього рівня ієрархії джерелом команд, як правило, є людина-оператор, що формує цілі на мові, прийнятій для цього рівня.

Багаторівнева ієрархічна організація системи управління адаптивними ПР багато в чому визначається ступенем адаптації робота. Крім того, число рівнів системи управління адаптивними ПР залежить від того, яким чином людина-оператор формує йому завдання. Якщо завдання для адаптивного ПР формується на проблемно-орієнтованій мові, те число рівнів буде тим більше, чим вище рівень мови. Функції, пов'язані з розбиттям задачі на підзадачі в цьому випадку бере на себе система управління адаптивного ПР. На рис. 5.6 показаний один з варіантів організації системи управління адаптивним ПР.

Розглянемо функції, які виконує кожен рівень ієрархії.

Рівень 6. Вхід: задача, сформульована людиною-оператором на деякій мові, доступній системі управління. Вихід: послідовність підзадач, які в сукупності вирішують сформульовану задачу. Функції: розбиття складної задачі на підзадачі. Інструментарій: тільки ЕОМ (використовувані на цьому рівні методи – це методи теорії штучного інтелекту).

Рівень 5. Вхід: підзадача. Вихід: послідовність елементарних дій (макрооператорів), виконання яких забезпечує рішення задачі.

Функції: перетворення підзадачі в послідовність дій. Інструментарій: той же, що і на рівні 6.

Рівень 4. Вхід: елементарна дія. Вихід: послідовність елементарних операторів, що реалізовують цю дію. Функції: розширення макрооператора на елементарні операції. Інструментарій: тільки ЕОМ.

Рівень 3. Вхід: елементарні операції. Вихід: описувачі точок позиціонування або деякі команди чи дані, які управляють зовнішніми пристроями. Функції: трансляція (або інтерпретація) елементарного оператора.

Інструментарій: тільки ЕОМ.

Рівень 2. Вхід: описувач точок позиціонування. Вихід: управляючі сигнали на приводи рухомих зчленувань. Функції: декодування входу, можливе перетворення координат, побудова інтерполяційного багаточлена, генерація управляючих сигналів. Інструментарій: ЕОМ, хоча частина цих функцій може бути реалізована апаратно.

Рис.5.6 Рівні управління адаптивним ПР

Рівень 1. Вхід: управляючі сигнали на приводи рухомих зчленувань.

Вихід: зміна навколишнього середовища. Функції: фактичне виконання задачі, сформульованої на рівні 6. Інструментарій: мікро - ЕОМ або мікропроцесор, хоча це і не обов'язково.

Для адаптивного робота, що є надзвичайно складною системою, важливого значення набуває розробка способу обміну, контроллерів зв'язку і інтерфейсних блоків.

Як приклад розглянемо систему управління адаптивного ПР фірми “Хітачі” (Японія) (рис.5.7), Робот призначений для виконання операцій складання одночасно двома руками. Система технічного зору такого робота має дві телевізійні камери, а система управління – п’ять процесорів.

Рис.5.7 Структура системи управління адаптивним ПР фірми “Хітачі”

Разом вони виконують всі функції по узгодженому управлінню маніпуляторами і аналізу зорової інформації. Центральний процесор – 16-ти бітовий. Чотири других мікропроцесора виконують в основному арифметичні функції, забезпечуючи високу точність позиціонування (не більше 2мкм).

5.7 Системи інтелектуального управління ПР.

Інтелектуальне управління – вища ступінь управління після програмного і адаптивного. Воно засновано на використанні методів штучного інтелекта (ШІ).

В робототехніці штучний інтелект потрібен, перш за все, для рішення наступних задач:

- опрацювання сенсорної інформації;

- формування моделей зовнішнього середовища;

- прийняття рішень і планування поведінки;

- управління рухами;

- створення інтелектуального інтерфейса між людиною-оператором і роботом.

Узагальнена схема системи інтелектуального управління робота представдена на рис.5.8.

Рис.5.8 Узагальнена схема системи інтелектуального управління робота

В центрі системи знаходиться блок пам’яті. Він має двосторонній зв’язок з другими системами, які переробляють інформацію. Об’єм і рівень організації пам’яті – головний показник інтелектуальної поведінки робота. В бдок пам’яті входить:

- база знань про зовнішнє середовище (основа інтелекта);

- база даних про зовнішнє середовище, про самого робота і про операції, які він може виконувати.

Крім того, спеціалізовані оперативні бази знань і даних можуть бути в окремих системах робота.

База знань про зовнішнє середовище містить як апріорну інформацію, яка вводиться до початку роботи, так і оперативну сенсорну інформацію, яка отримується в процесі сприйняття навколишнього середовища при виконанні роботом заданих дій. Ця інформація включає опис геометричних і фізичних характеристик об’єктів середовища і їх взаємозв’язків. В базі знань про зовнішнє середовище є, також, правила, які дозволяють моделювати можливі стани зовнішнього середовища. Самі знання представляються в виді логічних і мережних моделей середовища.

Блок обробки сенсорної інформації отримує від блока пам’яті екстраполяцію змін стану зовнішнього середовища, а передає йому корекцію цього стану на рівні безпосередньої сенсорної картини середовища.

Блок оцінки стуації і блок планування поведінки отримують з блока пам’яті поточну модель зовнішнього середовища, а передають йому відповідно його оцінку за визначеним критеріям і синтезований план дій робота.

В задачу блока оцінки ситуації входить, також, оперативна корекція цілей управління і їх пріоритетів. Це верхній інтелектуальний рівень в ієрархії управління роботом.

Блок інтелектуального інтерфейса, окрім зв’язку з людиною-оператором, в загальному випадку повинен мати двосторонні зв’язки з усіма перерахованими функціональними блоками.

Особливостю узагальненої схеми системи інтелектуального управління роботом, яка розглядається, є те, що в ній відсутній в явному виді блок, який відповідальний за реалізацію способа інтелектуального управління. Пояснюється це тим, що штучний інтелект розподілений по всіх функціональних блоках системи. Саме тому дану систему ще можна назвати так – інтелектуальна система управління.

6 Датчики промислових роботів

6.1 Класифікація датчиків промислових роботів.

Сучасні інформаційно-вимірні і інформаційно-перетворювальні елементи ПР дозволяють виробляти конкретну програму дій ПР, забезпечуючи пристрої управління необхідною інформацією про стан самого ПР, і про стан зовнішнього середовища.

Класифікація датчиків ПР представлена на рис. 6.1.

|

Рис.6.1 Схема класифікації датчиків ПР

Приведена класифікація є досить умовною.

Датчики для вимірювання стану ПР служать для формування сигналу в ланцюгах зворотних зв'язків по положенню і швидкості ланок маніпулятора.

Датчики для вимірювання стану зовнішнього середовища призначені для вимірювання параметрів навколишнього середовища в дальній і ближній зонах, а також тактильні вимірювання. Ці вимірювання використовуються для управління рухом робота (адаптивні роботи), а також при ідентифікації об'єктів і маніпулювання ними.

Контактні датчики зовнішнього стану проводять вимірювання при контакті з об'єктом в процесі торкання, прослизання або кручення. Принцип дії безконтактних (дистанційних) датчиків заснований на визначенні змін різного роду полів при взаємодії з об'єктом.

6.2 Датчики для вимірювання стану ПР (датчики внутрішньої інформації).

Датчики внутрішньої інформації робота контролюють перш за все переміщення, швидкість, прискорення, вібрацію робочих механізмів робота, а також сили, тиски і моменти, які діють на ці механізми.

Розглянемо конструкцію і принцип дії датчиків внутрішньої інформації саме по цьому функціональному призначенню.

6.2.1 Датчики переміщень

До простих датчиків переміщень відносяться електроконтактні датчики. У них при переміщенні механізму механічне зусилля діє на ключі, замикаючи один з них і розмикаючи інший. У результаті живлення певної полярності подається на обмотку виконавчого механізму, обумовлюючи напрям його руху. Саме так, наприклад, влаштовані кінцеві датчики для зупинки переміщення або зміни напряму руху (рис. 6.2).

Рис. 6.2 Схема кінцевого датчика

Такі датчики прості і доступні, широко використовуються в робототехніці. Вони мають дуже великий опір в розімкненому стані і низький в замкнутому. Їх недолік в тому, що вони мають низький ресурс роботи і вимагають періодичної перевірки працездатності контактів.

Цих недоліків позбавлені герметичні контакти (герконы), керовані зовнішнім магнітним полем (рис.6.3.). Їх використовують як в пристроях внутрішньої, так і в пристроях зовнішньої інформації. Вони не чутливі до радіації і змін температури.

Рис. 6.3 Геркон

До недоліків будь-яких механічних контактів слід віднести їх деренчання відразу після перемикання. Таке деренчання приводить до появи серії вихідних імпульсів замість одного. Це у свою чергу негативно впливає на роботу подальших цифрових схем.

Щоб уникнути цього механічні перемикачі доповнюють електронними пристроями, які спрацьовують від першого ж імпульсу і не реагують на подальші. Такі пристрої називаються фіксаторами. На рисунку 6.4. в якості фіксатора використовується RS-трігер.

Рис. 6.4 Фіксатор

При перемиканні ключів в положення 1 на виході трігера з'являється рівень напруги, еквівалентний логічній одиниці. Він діятиме до тих пір, поки не відбудеться перемикання ключів в положення нуль. При цьому деренчання контактів на форму вихідної напруги трігера не впливають.

Як датчики переміщень широко використовуються потенціометричні датчики. Вони прості, дешеві, малогабаритні. Проста схема використання потенціометричного датчика має вигляд (рис.6.5.).

Рис.6.5 Потенціометричний датчик

Тут Х – переміщення

Потенціометричні датчики переміщення дозволяють порівняно легко реалізувати функціональну залежність R(x) будь-якого вигляду. Для цього виконується фігурний каркас відповідного профілю. Крім того, потенціометричні датчики здатні працювати і на постійному, і на змінному струмі.

До недоліків потенціометричних датчиків можна віднести можливість відмови із-за наявності ковзаючого контакту (окислення контактних доріжок, перетирання, відгортання повзунка) і порівняно невелику чутливість.

Роздільна здатність потенціометричних датчиків визначається діаметром дроту: від 0,03 до 0,1 мм в прецизійних датчиках і до 0,4 мм в грубіших датчиках.

Дія тензодатчиків переміщень (ТДП) заснована на зміні електричного опору провідників і напівпровідників при пружних деформаціях розтягування і стиснення.

Чутливі елементи датчиків виконуються з металевого дроту, фольги напівпровідникових стрижнів круглого і плоского перетинів. Конструктивно тензодатчики виконуються наклеюваними і не наклеюваними (рис. 6.6.)

Рис.6.6 Тензодатчики

Напівпровідникові тензодатчики (тензоліти) виготовляються у вигляді стрічок або проводів з напівпровідників (рис 6.7.). Відрізок тезоліта наклеюється на папір або лаковану поверхню деталі.

Рис. 6.7 Тензоліти

Тензочутливість датчиків істотно залежить від температури. Для зниження впливу температури на тензодатчики застосовують різні схеми термостабілізації.

Дія ємкісного датчика переміщення (ЄДП) заснована на перетворенні вхідної величини х в зміну ємкості конденсатора. Як відомо для плоского конденсатора C = ε S / d, де e – діелектрична проникливість, S – площа пластин плоского конденсатора, d - зазор між пластинами.

Переміщення х може впливати на один з вказаних параметрів: S, e, d.

ЄДП входять до складу слідкуючих систем змінного струму високої точності, що працюють на підвищеній (400 Гц) частоті.

У основу дії індуктивних датчиків переміщення (ІДП) покладена здатність електричної котушки, розміщеної на магнітопроводі із зазором, змінювати свою індуктивність при переміщенні якоря магнітопровода, тобто при зміні величини заряду в магнітопроводі. Простий ІДП представлений на (рис. 6.8.)

Це дросельний ІДП. Він складається з ярма 1 з розміщеною на нім обмоткою 2 і якоря 3, утримуваного пружинами. До якоря прикладається

Рис. 6.8 Індуктивний датчик переміщення

зусилля, яке його переміщує, при цьому датчиком вимірюється переміщення х якоря, а точніше, величина зазору δ.

На рис.6.9.представлена статична характеристика ІДП - I = f(d).

Рис. 6.9 Статична характеристика ІДП

Тут Iu – струм в ідеальному датчику, Ip – струм в реальному датчику.

До недоліків однотактного ІДП слід віднести: невеликий діапазон вимірюваних переміщень; нелінійність статичної характеристики; сильний вплив температури і інших параметрів навколишнього середовища на точність вимірювання.

До індуктивних датчиків переміщень відносяться і трансформаторні датчики переміщень. У таких датчиках вхідне переміщення х змінює коефіцієнт індуктивного зв'язку між двома обмотками, одна з яких живить датчик, а інша – вимірною (рис.6.10.)

Рис. 6.10 Трансформаторний датчик переміщення

При зміні х відбувається перерозподіл напруг U1 і U2 і зрештою зміна напруги Uвых.

Області застосування трансформаторних датчиків ті ж, що і у ІДП, але вони мають деяку перевагу через відсутність гальванічного зв'язку між ланцюгами живлення і виходу.

До індукційних датчиків переміщення відносяться трансформатори, що обертаються, і сельсини.

Трансформатори, що обертаються, бувають двох видів: сінусно-косінусні (СКВТ) і лінійні (ЛВТ). СКВТ – це мікромашина змінного струму з двома перпендикулярними обмотками на статорі і двома на роторі. Якщо одну із статорних обмоток живити змінною напругою Uc, то на виходах роторних обмоток буде напруга

U1 = KUcsin a,

U2 = KUccos a,

де К – коефіцієнт трансформації ВТ, a - кут повороту ротора ВТ щодо заживленої обмотки статора.

Друга обмотка статора використовується для забезпечення симетрії вихідних сигналів.

ЛВТ утворюється з СКВТ шляхом відповідного з'єднання обмоток СКВТ. При малих кутах повороту ротора вихідна напруга ЛВТ лінійно залежить від кута повороту a.

Оптоелектронні датчики переміщень можна розділити на дві групи: датчики індикаторного типу і вимірювальні датчики. Перші працюють за релейним принципом і мають пороговий рівень спрацьовування (фотореле, фотоелектричні лічильники). Другі датчики мають складнішу схему і дозволяють якісно і кількісно оцінити фізичний процес.

Основою оптоелектронного датчика переміщення (ОДП) є елементарний оптрон.

Багато оптичних датчиків використовують для вимірювання переміщень властивості волоконного світловода. Вони отримали назву світловодних датчиків. Такі датчики володіють високою чутливістю, перешкодостійкістю, здатністю працювати у вибухово- і пожежнонебезпечних місцях. Контрольований параметр (переміщення, тиск) може впливати на інтенсивність, фазу, полярність або довжину хвилі світла, що розповсюджується по світловоду.

На рис.6.11 представлена схема світлового датчика переміщення. Джерелом світла Ф служить лазер.

Рис. 6.11 Схема світлового датчика переміщення

Пучок світла Ф, що випромінюється лазером, на своєму шляху розділяється на два пучки за допомогою дзеркала 1: потік Ф1 проходячи через дзеркало, потрапляє у волокно, використовуване у вигляді датчика; потік Ф2, відбитий дзеркалом, поступає в так зване релейне волокно 4. Вимірювальне волокно 5 піддається дії. Параметри світлового потоку Ф1 при цьому змінюються. Далі результат рекомбінації обох потоків реєструється фотодетектором 3.

6.2.2 Датчики зусилля

Магнітопружні датчики зусилля (МДЗ) використовують здатність матеріалу змінювати величину магнітного опору, тобто магнітну пружність

під впливом пружних механічних деформацій.

Самий простий магнітопружний датчик, дросельного типу зображений на рис. 6.12.

Рис. 6.12 Магнітопружний датчик дросельного типу

Під впливом зусилля F змінюється магнітна проникність магнітопровода, змінюється в зв'язки з цим індуктивність котушки і кінцевому рахунку – струм через обмотку.

П'єзоелектричні датчики зусиль (ПДЗ) використовують властивості п’єзоелемента міняти амплітуду власних механічних коливань і, відповідно, різницю потенціалів на його електродах залежно від величини докладеного зусилля.

Простий ПДЗ складається з двох однакових п’єзоелементів, сполучених в стовпчик через струмопровідну заземлену прокладку, причому один з них підключений до генератора електричних сінусоїдальних сигналів, а інший – до вимірювального виходу (рис. 6.13а).

а) б)

Рис. 6.13 П'єзоелектричні датчики зусиль

Досконалішими є ПДЗ, що використовують п'єзоелектричні трансформатори з двома системами електродів, до однієї з яких підключений генератор електричних коливань, а до іншої – вимірювальний вихід (рис.6.13б). Тут: 1, 3 демпфуючі прокладки, 2 – п'єзоелектричний трансформатор.

Фактична площа контактів, визначається доторканням поверхні пьезоэлемента з поверхнями демпфуючих прокладок 1 і 3, і залежить від величини докладеного зусилля F.

Для підвищення чутливості ПДЗ застосовують складені перетворювачі (рис. 6.14.).

Рис. 6.14 Складені перетворювачі

Між п'єзоелектричними трансформаторами, сполученими в стовпчик поміщені демпфуючі прокладки. Трансформатори сполучені каскадно через підсилювачі.

Такі ПДЗ застосовують для вимірювання малих зусиль.

6.2.3 Датчики моменту обертання і швидкості

Датчики моменту обертання (ДМО) будуються по методу послідовного перетворення: момент обертання – переміщення або зусилля – необхідний вихідний параметр. Датчиків, які перетворюють момент обертання безпосередньо в електричний сигнал не існує.

ДМО, як правило, включають сприймаючий 1, проміжний 2 і виконавчий 3 елементи (рис.6.15).

Рис. 6.15 Структура датчика момента обертання

Сприймаючий елемент – це, зазвичай, пружний елемент, через який відбувається передача обертання. Як правило, це вал механізму або сполучні ланки між валом і ободом колеса.

В якості виконавчих елементів ДМО можуть бути застосовані будь-які типи датчиків переміщення.

ДМО, що випускаються промисловістю, мають контактне і безконтактне виконання.

Найбільшого поширення набули магнітопружні і фотоелектричні ДМО.

На рис. 6.16. показаний фотоелектричний ДМО.

Рис. 6.16 Фотоелектричний ДМО

Момент, прикладений до валу, викликає його скручування, особливо на ділянці з меншим діаметром. На рис. 6.17. показана діаграма сигналів, що знімаються з фотоприймача.

Рис. 6.17 Діаграма сигналів фотоелектричного ДМО

Датчик лінійної швидкості малих переміщень представлений на рис. 6.18.

Рис. 6.18 Датчик лінійної швидкості малих переміщень

При переміщенні якоря в обмотці датчика наводиться ЕРС, пропорційна швидкості зміни потоку Ф.

У відомих межах можна отримати лінійну залежність потоку Ф від переміщення х:

Ф = Ф0 + к х, Ф = Ф0 + Фх,

де к – коефіцієнт пропорційності.

При цьому

Для вимірювання швидкості обертання широко використовуються тахогенератори (ТГ). Тахогенератори – малопотужні електричні машини. Є ТГ постійного струму і змінного струму (асинхронні ТГ).

6.3 Датчики для вимірювання стану навколишнього середовища

(датчики зовнішньої інформації).

6.3.1 Тактильні датчики роботів

Тактильні датчики роботів імітують дотикову здатність руки людини. Вони дозволяють вирішувати наступний круг завдань:

- виявлення контакту з об'єктом (датчики дотику);

- визначення координат і площі контактної плями;

- вимірювання сили стиснення захватного пристрою;

- реєстрація розподілу силової дії по площині пальців;

- визначення орієнтації об'єкту, затиснутого в захваті;

- виявлення напряму прослизання і вимірювання зсуву предмета;

- визначення механічних властивостей предметів по ступеню їх деформації;

- розпізнавання об'єктів із заданого класу по їх тактильному образу.

По характеру вимірюваних параметрів взаємодії захвату з об'єктом маніпуляції тактильні датчики можна розділити на три групи:

а) датчики торкання;

б) датчики контактного тиску;

в) датчики прослизання.

Датчики торкання і контактного тиску призначені для вимірювання однієї і тієї ж фізичної величини – діючої сили. Відмінність між ними в тому, що датчики торкання мають поріг спрацьовування (релейні датчики сил), а датчики контактного тиску такого порогу не мають і здатні реагувати на зміну тиску в певному діапазоні.

Датчики торкання і тиску можуть бути виконані у вигляді окремих елементів або у вигляді матриці з високою щільністю розміщення елементів. Окремі датчики, зазвичай, розміщуються на зовнішніх поверхнях захвату.

Матриці датчиків тиску і датчиків торкання встановлюють на внутрішній поверхні пальців захвата. Реєстрація дотику або вимірювання тиску в місцях контакту пальців захвату з поверхнею об'єкту забезпечує можливість його пізнання, визначення його орієнтації щодо захвату, сили стиснення захвату і фіксації прослизання об'єкта відносно пальців. У останньому випадку використовуються також спеціальні датчики прослизання.

Історично першими тактильними датчиками були звичайні кінцеві мікровимикачі (рис.6.19). Пізніше замість мікровимикачів почали застосовувати герконы (рис 6.20.).

Рис. 6.19 Кінцеві мікровимикачі Рис. 6.20 Герконовий тактильний

датчик

Матриця датчиків торкання може мати наступну конструкцію (рис 6.21.).

Рис. 6.21 Матриця датчиків торкання

(1 – тонка сталева пластина; 2 – пружне покриття; 3 – електричний контакт;

4 – електрична підкладка).

Контакти в матриці встановлені з високою щільністю з міжцентровою відстанню 2,5 мм, тонка пластина 1 має півсферичні мембрани напроти кожного електричного контакту. У початковому положенні за рахунок тиску повітря, що подається в пальці захвату, півсферичні мембрани вигнуті у бік пружного покриття матриці. Коли пальці торкаються об'єкту, півсферичні мембрани, в місцях торкання, деформуються і переходять у вигнуте положення, замикаючи відповідні електричні контакти.

Пошук надійніших матеріалів для тактильних датчиків привів до появи тактильних датчиків на основі еластомірів. Конструкція датчика з провідного силіконового каучуку дуже проста (рис.6.22).

Рис. 6.22 Датчик з провідного Рис. 6.23 Вихідна характеристика

силіконового каучуку датчика

Два електроди розміщують так, що під дією тиску електроди притискаються один до одного. Електроди виготовляються з провідного силіконового каучуку. Площа контакту електродів під дією тиску збільшується, а опір падає. Графік типової залежності вихідного сигналу від сили, що діє, показана на рисунку 6.23.

В якості матеріала для тактильних датчиків можуть бути використані вуглецеві нитки, кожна з яких є пучком, що складається з декількох тисяч волокон діаметром від 7 до 30 мкм. Електричний опір контакту в місці перетину двох ниток за відсутності діючої сили, має значення порядка 2 кОм. Під дією сили F опір падає плавно.

Окрему групу тактильних датчиків складають датчики прослизання предмету в захваті. Необхідність в таких датчиках виникла у зв'язку із застосуванням роботів для маніпулювання крихкими об'єктами або предметами з легкоушкоджуваною поверхнею. Інформація про прослизання необхідна для управління силою стискання захвату і підтримки її на тому мінімальному рівні, при якому об'єкт ще надійно затиснутий і в той же час сила стиснення недостатня для руйнування об'єкту. На рис 6.24. показаний індукційний датчик прослизання.

Рис.6.24 Індукційний датчик прослизання

Він складається з корпусу, гумового валика (ролика) з постійним магнітом і магнітною головкою. При прослизанні об'єкту валик провертається, постійний магніт переміщається щодо магнітної головки і на виході магнітної головки з'являється ЕРС. Вона залежить від величини прослизання і швидкості прослизання.

6.3.2 Датчики геометричних величин

Геометричні величини (відстань до об'єктів, швидкість їх руху, розміри об'єктів і так далі) в робототехніці вимірюються за допомогою локаційних систем. Вимірювальна інформація цих систем отримується і перетворюється на основі ряду фізичних методів: акустичних, магнітних, оптичних, радіаційних, радіохвилевих, теплових, електричних, електромагнітних, пневматичних.

На базі цих методів для локаційних систем проводять розробку і удосконалення багатьох типів перетворювачів: вихрострумових, п'єзоелектричних, напівпровідникових, волоконно-оптичних і так далі.

Локаційні системи роботів діляться на дві групи:

а) інформаційні локаційні системи (вони призначені для формування управління роботом);

б) локаційні системи безпеки (вони використовуються для захисту робота від зіткнень із сторонніми предметами).

У робототехніці широко застосовуються: а) акустичні локаційні датчики (особливо ультразвукові); б) оптичні локаційні датчики (особливо лазерні);

в) електромагнітні.

7 Системи технічного зору промислових роботів

7.1 Загальні відомості про системи технічного зору ПР.

Серед систем адаптації роботів найбільшою інформаційною ємкістю володіють системи технічного зору (СТЗ), що забезпечують роботів інформацією про властивості об'єкту і середовища маніпулювання шляхом перетворення, аналізу і обробки інформації за допомогою ЕОМ.

Приймачами і первинними перетворювачами відеоінформації в СТЗ служать як телевізійні камери промислового телебачення на основі вакуумних трубок типу відікон, так і різні твердотільні перетворювачі, наприклад,

ПЗС-камери, ПЗС-лінійки, фотоматричні перетворювачі і т. п.

Відеодатчики в СТЗ можуть бути закріплені на захваті робота, а можуть знаходитися у фіксованому положенні. Більшість сучасних СТЗ використовують нерухомі камери, розташовані над робочою зоною робота. Недолік такої схеми розташування камери в тому, що маніпулятор іноді може частково або повністю закривати об'єкт. Крім того, в цьому випадку з'являються помилки паралакса (рис 7.1).

Рис. 7.1 Схема пояснення помилки паралакса

У разі установки камери на захваті робота (система «око в руці») часткове закриття об'єкту маніпулятором відсутнє. Немає і помилок паралакса. Крім того, в цьому випадку можна використовувати камери із значно нижчою роздільною здатністю. Проте установка камери на захваті робота збільшує масу захватного пристрою і тим самим погіршує динаміку маніпулятора.

За допомогою СТЗ здійснюється виявлення, розпізнавання (ідентифікація) об'єктів, визначення їх місцеположення і координат. По виконуваних функціях СТЗ діляться на три типи:

- розпізнавальні;

- оглядово-інформаційні;

- вимірні.

Нерідко в одній СТЗ поєднується декілька функцій.

Існує безліч способів розпізнавання об'єктів. У СТЗ роботів знаходять застосування спрощені методу розпізнавання: по геометричних ознаках об'єктів, по характерних конструктивних елементах об'єктів (число отворів, відстань між отворами і ін.). В деяких випадках як ознаки для розпізнавання об'єктів в СТЗ використовуються спеціально нанесені на об'єкти мітки. Мітками можуть служити стилізовані написи, штриховані лінії (штриховий код), геометричні фігури.

Головною, хоча і суперечливою, вимогою до СТЗ є вимога функціонування в реальному масштабі часу, тобто зі швидкістю перебігу технологічного процесу. Для більшості технологічних операцій необхідна швидкодія знаходиться в межах менш однієї секунди.

Сьогодні серійно випускається велике число промислових СТЗ. Більше десятка виробників пропонують повні комплекти СТЗ, до складу яких входять телевізійні камери, обчислювальні машини, програмне забезпечення, тестові програми і інтерфейси з іншими системами.

Навіть найбільш досконалі СТЗ мають обмеження на області застосування і використовувані способи обробки візуальної інформації. Як правило, вони не можуть працювати з об'єктами, розташованими під довільним кутом зору в тримірному просторі, а проводять обробку тільки двомірних зображень. Більшість з них вимагає застосування спеціальних умов освітлення, а об'єкти, що цікавлять користувача, повинні пред'являтися по черзі. Є системи, які обробляють інформацію про декількох об'єктів, що знаходяться одночасно в полі зору, проте зображення спостережуваних об'єктів не повинні перекриватися.

В даний час в дослідницьких інститутах і лабораторіях ведуться роботи по подоланню перерахованих обмежень.

7.2 Узагальнена структурна схема СТЗ.

Узагальнена структурна схема СТЗ приведена на рисунку 7.2.

Блоки, представлені на схемі, як правило, присутні у всіх СТЗ.

У блоці 2 попередня обробка відеосигналу може бути відсутньою. Блок 3 може не містити буферну пам'ять, якщо ЕОМ (блок 6) забезпечує обмін інформацією в реальному масштабі часу або має пам'ять достатнього об'єму.

де N – число елементів в кадрі; m – число градацій яскравості.

При кодуванні зображення за час кадру 40мс на обробку одного елементу зображення відводиться часовий інтервал

де fк – частота кадрів.

За наявності буферного запам'ятовуючого пристрою (БЗП) для зберігання масиву інформації про зображення за час Dt необхідно перетворити в код відеосигнал від елементу зображення, занести результат перетворення в БЗУ і підготувати його до прийому наступного результату перетворення.

Частота обміну інформацією між АЦП і БЗП

де Dtзап – час запису в БЗП.

Для кодування і запам'ятовування зображення з параметрами N2 = 512x512, m = 16 і частотою fk = 25 ¸ 30 кадрів в секунду потрібні швидкодіючі АЦП з частотою перетворювання fАЦП = 25 Мгц і запам'ятовуючі пристрої з частотою обміну fобм = 150 Мбіт/с.

Кодування зображення полягає в тому, що картинка розбивається на елементи - пікселі (N2 елементів) і кожному елементу ставиться у відповідність двійкове число. Цей процес ще називають оцифруванням зображення.

Двійкове число, відповідне даному пікселю, залежить від яскравості цього пікселя. Існує дві форми представлення оцифрованих зображень – бінарна (двійкова) і півтонова. При бінарному представленні оцифрованого зображення яскравість пікселя відображається 0 – чорний колір і 1 – білий колір (рис. 7.3.).

У півтонових системах яскравість пікселя представляється певною градацією. Числу рівнів градації відповідатиме число розрядів двійкових чисел, якими описуються ці рівні яскравості. На рис.7.4 показано, що яскравість кожного пікселя відбивається за допомогою 4-х розрядного двійкового числа. Отже, яскравість пікселя в даному випадку має 16 рівнів.

Очевидно, що система з бінарною формою представлення зображення простіша, дешевша, і допускає менший об'єм пам'яті, має вищу швидкодію.

Проте по точності ідентифікації ці системи поступаються півтоновим системам.

7.4 Алгоритми обробки зображень в СТЗ.

Процес ідентифікації об'єктів, що знаходяться в робочій зоні робота, зазвичай, включає два етапи:

Рис. 7.3 Бінарне оцифрування Рис. 7.4 Півтонове оцифрування

зображення зображення

а) виділення характерних ознак об'єктів;

б) розпізнавання об'єктів по знайденій сукупності характерних ознак.

Відповідно до такої структури процесу ідентифікації алгоритми обробки інформації в СТЗ прийнято ділити на:

1) алгоритми попередньої обробки зображення;

2) алгоритми розпізнавання об'єктів.

7.4.1 Алгоритми попередньої обробки зображення

Під зображенням, зазвичай, розуміється двомірна картинка поля інтенсивності випромінювань робочої зони. Формально отримане зображення полягає у визначенні функціональної залежності інтенсивності випромінювань робочої зони від координат точок зображення х і у (рис. 7.5.).

Завданням попередньої обробки зображення є пошук яких-небудь особливостей функції f (x, у), які могли б вказати на тип об'єкту, що знаходиться в робочій зоні.

Перший крок попередньої обробки зображення на ЕОМ полягає в квантуванні початкового зображення f (x, у). Квантування ведеться як в просторі по координатах х і у, так і по рівню функції f (x, у).

Результатом квантування є дискретне зображення функції g (i, j), значення якої співпадають із значеннями f (x, у) в точках xi = x0 + Dxi; уj = y0 + Dyj,

де i = 0, 1, 2., М-1; j = 0, 1, 2., N-1, М – число елементів по осі Х, N – число елементів по осі У.

Для компенсації шумів в зображенні успішно застосовується простий пороговий метод. Ті елементи зображення, яскравість яких перевищує порогове значення, залишаються на зображенні, а ті елементи яскравість яких нижча за порогове значення – замінюються фоном. Дискретні зображення

Рис. 7.5 Функція яскравості

надалі піддаються обробці з метою визначення деяких їх глобальних особливостей (побудова гістограми яскравості, визначення середнього значення яскравості, дисперсії яскравості, максимуму градієнта зображення і

т. д.). При цьому використовуються як інтегральні так і диференціальні алгоритми обробки. Одним з самих поширеним методів попередньої обробки дискретних зображень є метод дискретного перетворення Фур’є.

На етапі попередньої обробки прагнуть створити стислий опис об'єкту у вибраній системі ознак. Вибір ознак здійснюється на основі аналізу класу об'єктів, можливостей датчиків зображення по розпізнаванню, вимог до швидкості обробки. Найбільш використовуваними можна рахувати геометричні ознаки (площа і периметр зображення, число отворів число і розташування кутів і т. д.).

Геометричні ознаки інваріантні щодо поворотів зображення в полі зору. Найбільш престо з геометричних ознак обчислюється площа зображення. Її значення отримати простим підрахунком числа елементів цифрового зображення при скануванні кадру.

Периметр зображення обчислюється після виділення меж. Межі зображення найпростіше виділяються у бінарних цифрових зображень. У разі півтонових цифрових зображень межа зображення виділяється на тому або іншому рівні яскравості.