КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Повышение качества стали - это уменьшение неметаллических включений, газов, вредных примесей

|

|

|

|

СПОСОБЫ ПОВЫШЕНИЯ КАЧЕСТВА СТАЛИ

Хорошая пластичность при обработке давлением.

Нет неметаллических включений продуктов раскисления.

Нет усадочной раковины.

Свойства к и п я щ е й стали

А б в г д е

Puс. 23. Схема строения стальных слитков:

а – тонкая наружная корка из мелких равноосных кристаллов; Б - зона крупных столбчатых кристаллов (дендритов); В – зона крупных неориентированных кристаллов; Г - конус осаждения; Д – средняя зона с отдельными пузырями; мелкокристаллическая зона у донной части слитка; К – зона вторичных круглых пузырей; П- зона сотовых пузырей, вытянутых к оси слитка и располагающихся между кристаллитами Б; С – промежуточная плотная зона.

Зональная ликвация - неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части -уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка, а также донную его часть при прокатке обрезают.

2.Развитие зональной ликвации (отходы 5-8%).

П о л у с п о к о й н а я с т а л ь (рис. 23, в, е) имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали. Слиток имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация меньше, чем у кипящей, выход годного металла 90-95%.

ДЕФЕКТЫ выплавленного металла: раковины, ликвации, плены, осевая рыхлость, заворот корки, поперечные и продольные горячие трещины, подкорковые газовые пузыри, возникающие вследствие чрезмерной смазки рабочих поверхностей изложниц, мелкие трещины, волосовины.

|

|

|

Период кипения, раскисления и легирования стали называют периодом рафинирования.

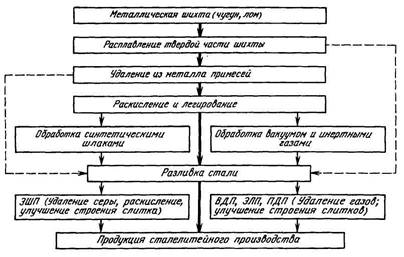

Рис. 24. Схема технологических процессов производства стали

Основные элементы технологии получения стали и возможные варианты современных технологических производств приведены на рис. 24. Основной вариант технологического процесса показан толстыми стрелками, тонкими стрелками показаны варианты технологии производства высококачественных сталей и сталей специального назначения, требующие дополнительной обработки вне плавильного агрегата, или переплава в специальных условиях. Пунктирными линиями показаны редко применяемые варианты получения стали.

а) б)

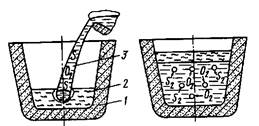

Рис. 25. Схема обработки стали синтетическим шлаком

Для повышения качества металла используют обработку металлов синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), переплав металла в электронно-лучевых и плазменных печах и другие способы.

Обработка металла синтетическим шлаком (рис.25) заключается в следующем. Синтетический шлак, состоящий из 55 % СаО, 40 % А12О3, небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш (рис. 25, а). В этот же ковш затем заливают сталь (рис.25, б). При перемешивании стали и шлака поверхность их взаимодействия резко возрастает, и реакции между ними протекают гораздо быстрее, чем в плавильной печи. Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластичность и прочность. Такие стали применяют для изготовления ответственных деталей машин.

|

|

|

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. При вакуумной обработке стали происходит раскисление углеродом, так как при снижении давления в камере концентрации углерода и кислорода становятся избыточными и появляется термодинамическая возможность протекания реакции окисления углерода. Вакуумирование стали сопровождается кипением металла.

Электрошлаковый переплав (ЭШП) применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через нее электрического тока. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в водоохлаждаемом металлическом кристаллизаторе 7, в котором находится затравка 8 (рис.50). Выделяющаяся теплота нагревает шлаковую ванну 2 до температуры свыше 1700°С и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак, образуют под шлаковым слоем металлическую ванну 4.

Перенос капель металла через основной шлак способствует их активному взаимодействию, удалению из металла серы, неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода, под воздействием кристаллизатора постепенно формируется в слиток 6. Последовательная и направленная кристаллизация способствует получению плотного однородного слитка.

В результате ЭШП содержание кислорода в металле снижается в 1,5... 2 раза, концентрация серы снижается в 2... 3 раза, уменьшается содержание неметаллических включений, они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности благодаря наличию шлаковой корочки 5, высокими механическими и эксплуатационными свойствами стали и сплавов. Слитки выплавляют круглого, квадратного, прямоугольного сечений массой до 110 т

Схема способов повышения качества стали

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 646; Нарушение авторских прав?; Мы поможем в написании вашей работы!