КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вихретоковый метод

|

|

|

|

Основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в объекте, и применим для изделий из электропроводящих материалов. Вихревые токи возбуждают и регистрируют индуктивными катушками. Катушки располагают либо с одной, либо с противоположных сторон объекта.

По рабочему положению относительно объекта контроля преобразователи делят на накладные, проходные и комбинированные.

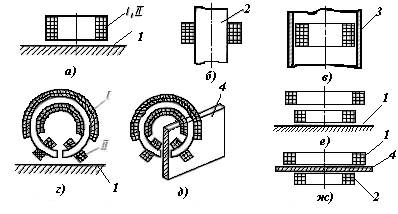

Накладные вихретоковые преобразователи (ВТП) обычно представляют собой одну или несколько катушек индуктивности, к торцам которых подводится контролируемая поверхность. Катушки таких преобразователей могут быть круглыми – коаксиальными, прямоугольными, прямоугольными крестообразными, с взаимно перпендикулярными осями и др. (рисунок 2).

Накладные преобразователи выполняют с ферромагнитными сердечниками и без них. Благодаря ферромагнитному сердечнику (обычно ферритовому) несколько повышается абсолютная чувствительность преобразователя и уменьшается зона контроля за счет локализации магнитного потока.

Рисунок 2 - Варианты конструкций вихретоковых преобразователей различного назначения.

Проходные ВТП делят на наружные, внутренние и погружные. Отличительная особенность проходных ВТП в том, что в процессе контроля они проходят либо снаружи объекта, охватывая его, либо внутри объекта, либо погружаются в жидкий объект. Обычно проходные ВТП имеют однородное магнитное поле в зоне контроля, в результате чего радиальные смещения однородного объекта контроля не влияет на выходной сигнал преобразователя. Для этого длина возбуждающей обмотки катушки ВТП должна не менее чем в 3-4 раза превышать ее диаметр, а длина измерительной обмотки, размещенной в середине возбуждающей обмотки, должна быть значительно меньше длины последней. Однородное поле получают также, применяя возбуждающую обмотку в виде колец Гельмгольца, и измерительную – в виде короткой катушки.

|

|

|

Комбинированные преобразователи представляют собой конструкцию из накладных и проходных вихретоковых преобразователей. К ним относятся также ВТП в виде линейно протяженных витков или рамок, которые можно условно назвать линейными.

Особую разновидность представляют собой экранные преобразователи, отличающиеся тем, что их измерительные и возбуждающие обмотки разделены контролируемым объектом. Различают накладные экранные ВТП и проходные экранные преобразователи.

По виду преобразования параметров контролируемого изделия в выходной сигнал преобразователя их делят на трансформаторные и параметрические. В трансформаторных ВТП, имеющих как минимум две обмотки (возбуждающую и измерительную), параметры объекта контроля преобразуются в напряжение измерительной обмотки. В параметрических ВТП, имеющих, как правило, одну обмотку, - в комплексное сопротивление. Преимущество параметрических ВТП заключается в их простоте, а недостаток, который в трансформаторных ВТП выражен значительно слабее, - в зависимости выходного сигнала от температуры преобразователя.

В зависимости от способа соединения катушек преобразователя различают абсолютные и дифференциальные ВТП.

Выходной сигнал абсолютного ВТП определяется абсолютным значением параметров объекта, а дифференциального – изменением этих параметров. Выходной сигнал дифференциального ВТП зависит и от абсолютных значений параметров объекта, но при малых приращениях этих параметров можно считать, что он определяется только приращениями.

|

|

|

Накладными ВТП контролируют в основном изделия с плоскими поверхностями и объекты сложной формы. Эти преобразователи применяют также, когда требуется обеспечить локальную высокую чувствительность контроля. Наружными проходными ВТП контролируют линейно протяженные объекты (проволоку, прутки, трубы и т. д.). Применяют их при массовом контроле мелких изделий (шарики подшипников и т. д.). Внутренними проходными ВТП контролируют внутренние поверхности труб, а также стенки отверстий в различных деталях. Проходные вихретоковые преобразователи дают интегральную оценку контролируемых параметров по периметру объекта, поэтому они обладают меньшей чувствительностью к локальным изменениям его свойств.

Погружные ВТП применяют для контроля жидких сред. Экранные накладные преобразователи – для контроля листов, фольги, тонких пленок, а экранные проходные – для контроля труб.

С помощью дифференциальных («самосравнения») вихретоковых преобразователей можно резко повысить отношение полезный сигнал/помеха в дефектоскопии. При этом обмотки преобразователя размещают так, чтобы их сигналы исходили от близкорасположенных участков контроля одного объекта. Такой подход позволяет уменьшить влияние плавных изменений электрофизических и геометрических параметров изделия. При использовании проходных преобразователей с однородным магнитным полем в зоне контроля значительно уменьшается влияние радиальных перемещений объекта. Применяя экранные накладные преобразователи, можно практически исключить влияние смещений изделия между возбуждающей и измерительной обмотками. Преобразователи с взаимно перпендикулярными осями обмоток нечувствительны к изменению электрофизических характеристик однородных объектов. При нарушении однородности изделия, например, из-за появления трещины, на выходе такого преобразователя появляется сигнал. Аналогично работают и комбинированные преобразователи. Они также могут быть применены для дефектоскопии. Их недостаток заключается в сильном влиянии перекосов осей преобразователя относительно поверхности объектов контроля.

Чтобы уменьшить влияние края изделия на сигналы ВТП, применяют концентраторы магнитного поля в виде ферритовых сердечников и электропроводящие неферромагнитные экраны, вытесняющие магнитное поле в рабочую зону. При размещении экранов в торцах проходных преобразователей влияние краев объекта контроля уменьшается, но при этом ухудшается однородность поля в зоне контроля. Специальные экраны с отверстиями могут служить «масками», при этом отверстия служат источниками магнитного поля, возбуждающие вихревые токи в поверхности изделия. При использовании «масок» значительно снижается чувствительность ВТП, но повышается локальность. Повышение локальности преобразователей добиваются также комбинацией кольцевых ферромагнитных сердечников с электропроводящими неферромагнитными (обычно медными) экранами и короткозамкнутыми витками, вытесняющими магнитный поток в зону контроля. Кольцевые ферритовые сердечники служат также основой щелевых ВТП, применяемых для контроля проволоки. Для ослабления влияния радиальных перемещений объекта контроля на сигналы преобразователя применяют экранирование магнитопровода вблизи щели с целью повышения однородности магнитного поля в щели.

|

|

|

Трансформаторные ВТП обычно включают по дифференциальной схеме. При этом возможны схемы сравнения со стандартным образцом и схема «самосравнения». В первом случае рабочий и образцовый ВТП не связаны индуктивно и имеют независимые измерительные и возбуждающие обмотки. Во втором случае возбуждающая обмотка часто служит общей для двух измерительных. При включении вихретоковых преобразователей по дифференциальной схеме повышается стабильность работы прибора. Однако в ряде случаев измерительную обмотку включают последовательно с компенсатором, представляющим собой регулятор амплитуды и фазы напряжения. При этом компенсатор выполняет роль образцового ВТП. Когда рабочий преобразователь контролирует стандартный образец, то компенсатором устанавливается требуемое напряжение компенсации. Такая схема позволяет устранить нестабильность, связанную с разогревом стандартного образца вихревыми токами.

|

|

|

При использовании дифференциальных схем ВТП обычно не исключается применение компенсатора, который в этом случае необходим для компенсации напряжения вызванного неидентичностью рабочего и образцового ВТП, и включается последовательно со встречно - включенными измерительными обмотками.

Компенсаторы часто выполняются в виде разнообразных фазорегуляторов и аттенюаторов. Эффективны компенсаторы в виде регуляторов действительной и мнимой составляющих вектора компенсирующего напряжения.

Параметрические ВТП включают в схему, преобразующую изменение их комплексного сопротивления в изменение амплитуды и фазы (или частоты) напряжения. При включениях параметрических преобразователей в резонансные контуры, а также в контуры автогенераторов абсолютная чувствительность устройства повышается. Часто параметрические ВТП включают в мостовые цепи, где два плеча моста образуются обмотками рабочего и образцового вихретокового преобразователей, а два других – резисторами. Подбирая параметры элементов моста, можно добиться уменьшения влияния мешающих факторов на полезные сигналы, а также высокой чувствительности к контролируемому параметру даже при малой добротности катушки ВТП.

ВТ методы основаны на возбуждении вихревых токов, а поэтому применяются в основном для контроля качества электропроводящих объектов: металлов, сплавов графита полупроводников благоприятных условиях контроля и малом влиянии мешающих факторов удается выявить трещины глубиной 0,10,2 мм, протяженностью 12 мм (при использовании накладного преобразователя) или протяженностью около 1 мм и глубиной 15% от диаметра контролируемой проволоки или прутка (при использовании проходного преобразователя). ВТМ позволяют успешно решать задачи контроля размеров изделий. Этими методами измеряют диаметр проволоки, прутков и труб, толщину металлических листов и стенок труб при одностороннем доступе к объекту, толщину электропроводящих (например, гальванических) и диэлектрических (например, лакокрасочных) покрытий на электропроводящих основаниях, толщину слоев многослойных структур, содержащих электропроводящие слои.

Измеряемые толщины могут изменяться в пределах от микрометров до десятков миллиметров. Для большинства приборов погрешность измерения 25%. Минимальная площадь зоны контроля может быть доведена до 1 мм2, что позволяет измерить толщину покрытия на малых объектах сложной конфигурации. С помощью ВТМ измеряют зазоры, перемещения и вибрации в машинах и механизмах. Структурное состояние металлов и сплавов влияет на их электрические и магнитные характеристики. Благодаря этому оказывается возможным контролировать не только однородность химического состава, но и структуру металлов и сплавов, а также определять механические напряжения. Широко применяют вихретоковые измерители удельной электрической проводимости и другие приборы для сортировки металлических материалов и графитов по маркам (по химическому составу). С помощью вихретоковых приборов контролируют качество термической и химико-термической обработки деталей, состояние поверхностных слоев после механической обработки (шлифование, наклеп), обнаруживают остаточные механические напряжения, выявляют усталостные трещины в металлах на ранних стадиях их развития, обнаруживают наличие афазы и т.д.

ЛЕКЦИЯ 4 РАДИОВОЛНОВЫЙ МЕТОД

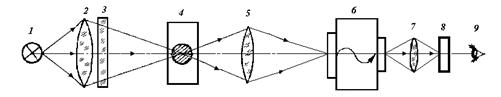

Основан на анализе взаимодействия электромагнитного излучения радиоволнового диапазона с объектом контроля. На практике наибольшее распространение получили сверхвысокочастотные (СВЧ) методы, использующие диапазон длин волн от 1 до 100 мм. Распространение радиоволн может носить характер взаимодействия только падающей волны (процессы поглощения, дифракции, отражения, преломления, относящиеся к классу радиооптических процессов) или взаимодействия падающей и отраженной волн (интерференционный процессы, относящиеся к области радиоголографии). На рисунке 3 представлена схема расположения векторов E, H, S в бегущей электромагнитной волне.

Рисунок 3 – Схема расположения векторов E, H, S

в бегущей электромагнитной волне

Электромагнитная волна представляет собой совокупность быстропеременных электрического E и магнитного H полей, распространяющихся в определенном направлении z. В свободном пространстве электромагнитная волна поперечна, т.е. векторы E и H перпендикулярны направлению распространения волны z (продольная волна отсутствует).

По характеру взаимодействия с объектом различают методы прошедшего, отраженного, рассеянного излучения и резонансов. Информативными параметрами метода являются амплитуда, фаза, поляризация, частота, геометрия распространения, время прохождения.

Использование радиоволн перспективно по двум причинам: расширения области применения диэлектрических, полупроводниковых, ферритовых и композитных материалов, контроль которых другими методами менее эффективен, возможности использования особенностей радиоволн диапазона СВЧ. К числу этих особенностей относятся следующие:

- диапазон СВЧ позволяет получать большой интервал мощностей генерируемых волн, что удобно для контроля материалов сред различной степени прозрачности;

- волны СВЧ легко получить в виде когерентных поляризованных гармонических электромагнитных колебаний, а это дает возможность обеспечивать высокую чувствительность и четкость контроля, используя интерференционные явления, возникающие при взаимодействии когерентных волн с диэлектрическим слоем;

- с помощью СВЧ можно произвести бесконтактный контроль качества при одностороннем расположении аппаратуры по отношению к объекту – способ контроля на отражение;

- волны диапазона СВЧ могут быть остро сфокусированы, что позволяет обеспечить локальность контроля, минимальный краевой эффект, помехоустойчивость по отношению к близко расположенным предметам, исключить влияние температуры объекта контроля на измерительные датчики;

- информация о внутренней структуре, дефектах и геометрии содержится в большом числе параметров полезного СВЧ сигнала: амплитуде, фазе, коэффициенте поляризации, частоте и т.д.;

- применение СВЧ обеспечивает малую инерционность контроля, позволяя при этом наблюдать и анализировать быстропротекающие процессы;

- аппаратура СВЧ может быть выполнена достаточно компактной и удобной в эксплуатации.

Преимущественная область применения методов и техники СВЧ – контроль полуфабрикатов, изделий и конструкций из диэлектрических, композитных, ферритовых и полупроводниковых материалов, в которых распространяются радиоволны. От металлических структур радиоволны полностью отражаются, поэтому их применение возможно только для контроля геометрических параметров и поверхностных дефектов, а в случае толщинометрии металлических лент, листов, проката требуется двустороннее расположение датчиков аппаратуры по отношению к объекту контроля.

ЛЕКЦИЯ 5 ТЕПЛОВОЙ МЕТОД

Основан на регистрации изменения тепловых полей объектов. При нарушении термодинамического равновесия объекта с окружающей средой на его поверхности возникает избыточное температурное поле, характер которого позволяет получить информацию об интересующих свойствах объектов. По характеру взаимодействия поля с объектом различают методы пассивный (собственного излучения) и активный (объект нагревают или охлаждают). Измеряемый информативный параметр – температура или тепловой поток.

В пассивном методе измеряют тепловые потоки от работающих объектов-котлов, радиосхем, двигателей. В активном – объект нагревается извне. По результатам контроля обнаруживают несплошности, изменения структуры или физико-механических свойств по изменению величины теплопроводности.

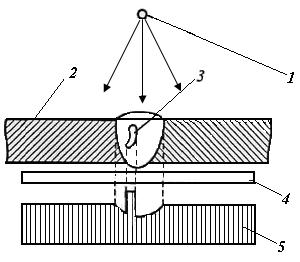

Основное средство наблюдения и регистрации тепловых потоков – сканирующий тепловизор (рисунок 4).

1 - оптическая система; 2- приемник излучения;

3 – сканирующее устройство; 4 – усилитель;

5 – система развертки и синхронизации; 6 – электронно-лучевая трубка

Рисунок 4 – Структурная схема тепловизора

Достоинствами теплового контроля являются:

- дистанционность;

- высокая скорость обработки информации;

- высокая производительность испытаний;

- высокое линейное разрешение;

- возможность контроля при одно- и двустороннем подходе к изделию;

- теоретическая возможность контроля любых материалов;

- многопараметрический характер испытаний;

- возможность взаимодополняющего сочетания ТНК с другими видами неразрушающего контроля;

- сочетаемость со стандартными системами обработки информации;

- возможность поточного контроля и создания автоматизированных систем контроля и управления технологическими процессами.

Некоторые области применения активного ТНК:

- авиакосмическая индустрия: дефекты структуры копозитов, готовых панелей, клеевых соединений, защитных покрытий.

- микроэлетроника: лазерный контроль пайки, сварки;

- машиностроение: термоволновая дефектоскопия антикорозионных покрытий, тепловая толщинометрия пленок.

- лазерная техника и т.д.

Некоторые области применения пассивного ТНК:

- энергетика, тепловая диагностика турбин, дымовых труб, энергоагрегатов, контактных сетей, теплоизоляции; - нефтехимия: тепловизионный контроль реакторных колонн и энергоагрегатов, обнаружение утечек из продуктопроводов.

- машиностроение: контроль тепловых режимов машин, механизмов.

- строительство: обнаружение утечек тепла в зданиях, тепловизионный контроль качества кровли, ограждающих конструкций;

- экологический мониторинг: дистанционный контроль утечек тепла, загрязнений на водных поверхностях, выявление тепловых аномалий, обнаружение пустот, промоин.

ЛЕКЦИЯ 6 ОПТИЧЕСКИЙ МЕТОД

Основан на анализе взаимодействия оптического излучения с объектом контроля.

Оптическое излучение или свет представляет собой электромагнитное излучение с длиной волны  мкм, в котором принято выделять ультрафиолетовую (УФ), видимую и инфракрасную (ИК) области спектра с длинами волн соответственно

мкм, в котором принято выделять ультрафиолетовую (УФ), видимую и инфракрасную (ИК) области спектра с длинами волн соответственно  ; 0,38…0,78 и 0,78…

; 0,38…0,78 и 0,78… мкм.

мкм.

По характеру взаимодействия различают методы прошедшего, отраженного, рассеянного и индуцированного излучения.

Первичными информативными параметрами являются амплитуда, фаза, степень поляризации, частота или частотный спектр, время прохождения света через объект, геометрия преломления и отражения лучей.

Метод имеет очень широкое применение, т.к. возможность его применения не зависит от материала объекта. Наиболее простым является органолептический метод, с помощью которого находят видимые дефекты, отклонения от заданной формы, цвета и т.д.

Визуально-оптический метод (с помощью луп, микроскопов, эндоскопов) значительно расширяет возможности контроля. Использование интерференции позволяет с точностью до 0,1 длины волны контролировать сферичность, шероховатость, толщину изделий. Явления дифракции применяют для контроля диаметров тонких волокон, толщины лент.

Для контроля близко расположенных деталей (находящихся на расстоянии не более 250 мм от глаз контролера) используют лупы и микроскопы различного типа.

Лупы и микроскопы позволяют обнаруживать трещины различного происхождения, поверхностные коррозионные повреждения, забоины, открытые раковины, поры, надиры, риски и дефекты лакокрасочных и гальванических покрытий. При анализе характера дефектов эти приборы позволяют отличать усталостные трещины от горячих, трещины - от рисок, заусенцев, сколов окисной пленки и т.д.

Лупы и микроскопы, используемые при капиллярном и магнитопорошковом контроле, позволяют обнаруживать более мелкие, чем без применения оптических средств, трещины, непровары, волосовины, расслоения и другие дефекты.

Обычно осмотр деталей проводят с помощью луп с фокусным расстоянием от 125 до 12,5 мм и увеличением от 2 до 20х. Микроскопы существенно снижают поле зрения и используются с увеличением от 8 до 40-50х. Увеличение микроскопов, используемых при осмотре деталей, несущественно превышает увеличение луп. Но даже при одинаковом увеличении эффективность применения микроскопа выше лупы из-за хорошего качества изображения и большего рабочего расстояния. Так, при увеличении 20х рабочее расстояние лупы 10 мм, а микроскопа МБС-2 - 64 мм при любом увеличении.

Для контроля удалённых объектов используются телескопические приборы прямого зрения - телескопические лупы, зрительные трубы, бинокли. Такие приборы применяют для контроля деталей сложной формы (с глубокими выемками, отверстиями, пазами), а также деталей и силовых элементов конструкции, находящихся в пределах прямой видимости, но расположенных на расстоянии, превышающем расстояние наилучшего зрения. Обычно используется увеличение от 1 до 20-30х. Если необходимо большое поле зрения, используются приборы, дающие уменьшенное изображение (от 0.5 до 1х).

Простейший эндоскоп состоит из телескопической системы и плоского зеркала али призмы, размещаемой перед объективом и отклоняющей лучи на определённый угол. При наклоне зеркала (призмы) на угол b лучи света отклоняются на угол 2b. Эндоскопы с подвижным зеркалом позволяют производить практически полный осмотр закрытых конструкций. Зеркало может быть размешено также в средней части прибора, между объективом и окуляром. Такие коленчатые приборы используют, когда каналы для ввода оптического прибора внутрь осматриваемой закрытой конструкции искривлены.

К приборам оптической структуроскопии относятся интроскопы, полярископы, лазерные и обычные нефелометры, приборы голографической структуроскопии и телевизионные структурные анализаторы.

Интроскопы предназначены для визуализации внутренней структуры объектов, непрозрачных в видимой области спектра, но прозрачных в ультрафиолетовой (УФ) и инфракрасной (ИК) областях спектра. Схема интроскопа представлена на рисунке 5.

1- источник света; 2- конденсор;

3 – ИК-фильтр; 4 - объект; 5- объектив;

6 - преобразователь изображения; 7 – окуляр;

8 – сетка; 9 - наблюдатель

Рисунок 5 – Оптическая схема интроскопа

Оптический метод широко применяется для контроля прозрачных объектов, где обнаруживают микро- и макродефекты, структурные неоднородности, внутренние напряжения.

Использование гибких световодов, лазеров, оптической голографии, TV-техники резко расширяет области использования и повышает точность измерений.

ЛЕКЦИЯ 7 РАДИАЦИОННЫЙ МЕТОД

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения (рис. 6). Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов - несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (или источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи).

Это фотонное излучение с длиной волны 6*10-13...1*10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4...7 * 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

1 - источник излучения; 2 - изделие; 3 - дефект;

4 - детектор (пленка); 5 - плотность излучения

Рисунок 6 - Схема радиационного контроля прошедшим излучением

Другим распространенным видом ионизирующего излучения, используемым при контроле сварных соединений, является (гамма) γ-излучение, представляющее собой фотонное излучение с длиной волны 1*10-13...4*10-12м, возникающее при распаде радиоактивных изотопов, источником γ-излучения при радиационном контроле обычно являются радиоактивные изотопы тулия, иридия, цезия, кобальта: 170Тu, 192Ir, 137Cs, 60Со и др. Источники γ-излучения компактны и не требуют больших затрат электроэнергии (только на освещение и, возможно, на перемещение радиоактивного изотопа в рабочее положение и обратно). Однако γ-излучение более опасно для человека и, в отличие от рентгеновского, не может быть выключено. Проникающая способность γ-излучения выше, чем рентгеновского, поэтому могут просвечиваться изделия большей толщины, но чувствительность контроля при этом ниже, различие между дефектными и бездефектными участками менее заметно. Поэтому область применения γ-дефектоскопии - контроль изделий большой толщины (малые дефекты в этом случае менее опасны), контроль в монтажных и полевых условиях, в частности - трубопроводов и крупногабаритных резервуаров, просвечивание изделий сложной формы, если разместить рентгеновский аппарат нельзя.

Гораздо реже (при контроле изделий еще большей толщины) используется тормозное излучение высоких энергий (1...100 МэВ, в то время как энергия рентгеновских фотонов не превышает 0,5 МэВ) с длиной волны 1*10-16...1*10-12 м, обладающее еще большей проникающей способностью. Такое излучение получают при бомбардировке мишеней электронами, ускоренными в линейных или циклических ускорителях: микротронах, бетатронах. Поэтому контроль с использованием тормозного излучения высоких энергий называют бетатронной дефектоскопией. О возможностях этого метода можно судить по таким данным: излучение с энергией 35 МэВ позволяет просвечивать сплавы на основе железа толщиной до 450 мм или сплавы на основе алюминия толщиной до 1800 мм.

Для контроля изделий из тяжелых элементов, для контроля наличия соединений водорода, бора, лития и других легких элементов в капсулах из тяжелых элементов, а также при контроле радиоактивных изделий используют нейтронное излучение, которое получают в ядерных реакторах либо с использованием радиоизотопных источников.

В зависимости от методов детектирования (обнаружения и регистрации) ионизирующего изучения различают радиографию, при которой фиксирование изображения внутренней структуры изделия происходит на пленке или бумаге, радиоскопию (изображение наблюдается на экране) и радиометрию (регистрируются электрические сигналы). Радиография получила наибольшее распространение с связи с простотой, наглядностью и документальным подтверждением результатов контроля. При радиографическом контроле для регистрации интенсивности прошедшего через металл излучения применяют радиографическую пленку или фотобумагу (метод прямой экспозиции), металлические активируемые экраны или заряженные полупроводниковые пластины (метод переноса изображения). Более распространен метод прямой экспозиции. При нем могут использоваться все рассмотренные виды ионизирующих излучений. Оптическая плотность почернения радиографической пленки или фотобумаги зависит от дозы ионизирующего излучения, она больше на местах, перекрытых менее плотными участками контролируемого объекта. Поэтому такие дефекты, как поры, трещины, непровары, а также шлаковые включения, будут выглядеть на радиографической пленке в виде темных пятен соответствующей формы. Включения более плотные, чем основной металл (например, вольфрамовые при сварке алюминия неплавящимся электродом), будут на радиограммах иметь вид светлых пятен. Для лучшего выявления дефекта направление излучения должно по возможности совпадать с направлением его максимального размера.

Радиографические пленки характеризуются чувствительностью к излучению и контрастностью. Чем больше чувствительность пленки, тем выше производительность контроля. Чем выше контрастность пленки, тем выше чувствительность контроля. Поэтому высококонтрастные пленки применяют при просвечивании ответственных изделий, а также легких металлов и деталей малой толщины.

Выявляемость дефектов при радиографическом контроле зависит также от резкости изображения. Причинами нерезкости могут быть образование в эмульсионном слое пленки фотоэлектронов (внутренняя нерезкость), рассеяние излучения в материале изделия (особенно при просвечивании изделий большой толщины), смещение или колебания относительного расположения источника, изделия и детектора (устраняются жестким закреплением) и отличие реальной формы источника излучения от точечной (геометрическая нерезкость). Для уменьшения геометрической нерезкости применяют источники излучения с возможно меньшим размером фокусного пятна, максимально приближают пленку к контролируемому изделию и увеличивают фокусное расстояние (от источника излучения до пленки).

Подготовка к просвечиванию при радиографии заключается в предварительном осмотре сварного соединения и очистке его от шлака, масла и других загрязнений. Наружные дефекты удаляют. Участки шва маркируют с помощью свинцовых знаков, либо помечают пленку или флуоресцентные экраны. На поверхность изделия вблизи контролируемого шва устанавливаются эталоны чувствительности, чаще всего - канавочный: пластинка с канавками переменной глубины и ширины.

Время просвечивания определяется по номограммам экспозиции, которые обычно строят для каждого материала в зависимости от его толщины, энергии излучения (в частности, напряжения на аноде рентгеновской трубки), фокусного расстояния; типа применяемой пленки и усиливающих экранов. Метод переноса изображения применяется сравнительно редко: при контроле радиоактивных изделий и при ксерорадиографии.

При радиографии радиоактивных изделий используют в качестве излучения нейтроны, а в качестве детектора - металлические активированные экраны, которые активируются в нейтронном потоке и не чувствительны к γ-излучению. Затем скрытое изображение переносят на радиографическую пленку, прикладывая ее к металлическому экрану.

Ксерорадиография позволяет исключить применение радиографической пленки. При этом достигается повышение производительности контроля за счет исключения трудоемкой фотообработки, а также уменьшение затрат в связи с исключением расхода серебра, входящего в состав пленки. В качестве детектора при ксерорадиографии используют специальные ксерорадиографические пластины, состоящие из проводящей подложки (алюминия, латуни, стекла или бумаги с проводящим покрытием), на которую нанесено полупроводниковое покрытие (чаще всего селеновое). В качестве источника излучения в основном используют рентгеновские аппараты, реже - радиоизотопные источники тормозного или γ-излучения. При ксерорадиографии заряжают ксерорадиографическую пластину с помощью коронного разряда и помещают в светонепроницаемую кассету. В процессе просвечивания селен становится проводником, происходит утечка заряда. Чем больше интенсивность прошедшего излучения, тем меньше остаточный заряд. Затем на пластинку наносят красящее вещество. Краситель переносят на бумагу контактным, способом, закрепляют на ней ацетоном или другим растворителем. Время контроля по сравнению с обычной радиографией уменьшается в десятки раз. Одна ксерорадиографическая пластина может использоваться до 1000 раз.

Радиоскопия основана на просвечивании контролируемых объектов ионизирующим излучением, преобразовании прошедшего излучения в светотеневое или электронное изображение с последующим усилением, передачей и анализом изображения на экране оптического устройства или телевизионного приемника. Применение телевизионных систем обеспечивает радиационную безопасность персонала, позволяет усиливать яркость и контрастность, а также изменять масштаб изображения.

В качестве источника ионизирующего излучения при радиоскопии чаще применяют рентгеновские аппараты, реже линейные и циклические ускорители, а также радиоизотопные источники большой мощности. Перспективно применение нейтронного излучения, получаемого в ядерных реакторах или генераторах нейтронов.

Радиоскопия позволяет рассмотреть внутреннюю структуру объекта непосредственно в момент просвечивания, при этом сохраняются достоинства радиографии: возможность определения типа, характера и формы дефекта. Малая инерционность преобразования радиационного изображения позволяет за короткое время исследовать объект под различными углами, что повышает вероятность выявления скрытых дефектов. Чувствительность радиоскопии ниже чувствительности радиографии, производительность - выше. В установках для радиоскопии может быть предусмотрена отметка и последующая радиография выявленных дефектных участков.

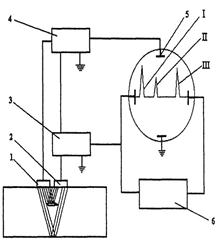

Радиометрия основана на просвечивании изделия ионизирующим излучением и преобразовании плотности потока или спектрального состава прошедшего излучения в электрический сигнал. В качестве источника излучения применяют в основном радиоизотопы (γ-излучение), ускорители, реже - рентгеновские аппараты и источники нейтронов. В качестве детекторов используют ионизационные камеры, газоразрядные счетчики (пропорциональные и счетчики Гейгера), фиксирующие ионизацию или газовый разряд под действием ионизирующего излучения, а также сцинтилляционные счетчики, основанные на измерении с помощью электронных умножителей интенсивности световых вспышек в люминофорах (рис. 7).

1 – источник излучения; 2 – радиационный ЭОП; 3- объектив;

5 – передающая телевизионная трубка; 6 – видеоконтрольное устройство;

7- рентгенолюминофоры; 8 – фотокатод усилителей

Рисунок 7 – Структурная схема усилителя радиационного изображения с радиационным электронно-оптическим преобразователем

В отличие от радиографического и радиоскопического методов при радиометрии объект просвечивается узким пучком излучения. Если в просвечиваемом изделии будет дефект, то регистрационное устройство отметит изменение интенсивности излучения.

Преимущества радиометрии: высокая чувствительность (выше, чем у радиографического метода), высокая производительность, возможность бесконтактного контроля качества движущегося изделия, что особенно удобно при поточном производстве (возможно осуществление обратной связи с технологическим процессом). Основной недостаток радиометрии: интегрирующие свойства - одновременная регистрация сигнала от дефекта и от изменения толщины изделия. Это затрудняет возможность определения формы, размеров и глубины залегания дефекта - иногда оказывается необходимым снимать или зачищать усиление сварного шва.

Дальнейшим развитием радиографии является радиационная вычислительная томография. В отличие от обычной радиографии объект просвечивается большим количеством источников излучения. Прошедшее излучение фиксируется большим количеством детекторов. При этом, изделие перемещается по определенной программе, результаты контроля запоминаются и анализируются с помощью ЭВМ, а затем на основе созданной модели внутренней структуры объекта формируется ее изображение на экране, т.е. обеспечивается наглядность, отсутствующая при обычной радиографии.

Таким образом, с помощью радиационных методов контроля выявляются трещины, непровары, непропаи, включения, поры, подрезы и другие дефекты. Результаты контроля наглядны (кроме обычной радиометрии), поэтому по сравнению с другими методами неразрушающего контроля при радиационном контроле легче определить вид дефекта. Как правило, не требуется высокая чистота поверхности сварных швов и изделий, можно контролировать сравнительно большие толщины.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7... 12° к направлению просвечивания, метод малоэффективен для угловых швов.

ЛЕКЦИЯ 8 АКУСТИЧЕСКИЙ МЕТОД

Для акустического контроля применяют колебания ультразвукового и звукового диапазонов частотой от 50 Гц до 50 МГц. Интенсивность колебаний обычно не превышает 1  . Такие колебания происходят в области упругих деформаций среды, где напряжения и деформации связаны пропорциональной зависимостью. Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна.

. Такие колебания происходят в области упругих деформаций среды, где напряжения и деформации связаны пропорциональной зависимостью. Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна.

По характеру взаимодействия различают активный и пассивный. Пассивный метод предусматривает регистрацию упругих волн, возникающих в самом объекте, например в работающем механизме – это шумовибрационный метод. Регистрация уровня вибрации относится к вибрационному методу.

Метод акустической эмиссии основан на регистрации и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) контролируемых объектов. Это позволяет формировать адекватную систему классификации дефектов и критерии оценки состояния объекта, основанные на реальном влиянии дефекта на объект. Другим источником контроля методом акустической эмиссии является истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Метод используется для измерения толщины, изучения свойств материалов (модуля упругости, коэффициента затухания).

Характерными особенностями метода акустической эмиссии, определяющими его возможности и область применения, являются следующие:

- обеспечение обнаружения и регистрации только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности;

- весьма высокая чувствительность к растущим дефектам, позволяющая выявить в рабочих условиях приращение трещины порядка долей миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по теоретическим оценкам составляет порядка 1-10 мм-6, что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм;

- свойство интегральности метода акустической эмиссии, обеспечивающее контроль всего объекта с использованием одного или нескольких преобразователей акустической эмиссии, неподвижно установленных на поверхности объекта;

- возможность проведения контроля различных технологических процессов и процессов изменения свойств и состояния материалов;

- положение и ориентация объекта не влияет на выявляемость дефектов;

- метод акустической эмиссии имеет меньше ограничений, связанных со свойствами и структурой материалов.

Особенностью метода акустической эмиссии, ограничивающей его применение, является в ряде случаев трудность выделения сигналов акустической эмиссии из помех. Это объясняется тем, что сигналы акустической эмиссии являются шумоподобными, поскольку акустическая эмиссия есть стохастический импульсный процесс. Поэтому, когда сигналы акустической эмиссии малы по амплитуде, выделение полезного сигнала из помех представляет собой сложную задачу. При развитии дефекта, когда его размеры приближаются к критическому значению, амплитуда сигналов акустической эмиссии и темп их генерации резко увеличивается, что приводит к значительному возрастанию вероятности обнаружения такого источника акустической эмиссии.

Метод акустической эмиссии может быть использован для контроля объектов при их изготовлении, в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации.

Целью метода акустической эмиссии является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с несплошностями на поверхности или в объеме стенки объекта контроля, сварного соединения и изготовленных частей и компонентов. Все индикации, вызванные источниками акустической эмиссии, должны быть при наличии технической возможности оценены другими методами неразрушающего контроля. Метод акустической эмиссии может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация акустической эмиссии позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках и фланцевых соединениях.

Техническое диагностирование объектов методом акустической эмиссии проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников акустической эмиссии. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний и приводится в программе работ по техническому диагностированию методом акустической эмиссии объектов.

Импедансный метод используется для определения твердости материала по податливости его поверхности. Податливость улучшается под влиянием дефектов.

Признаком дефекта служит изменение механического импеданса Zн контролируемого изделия в зоне его касания с преобразователем искателя, возбуждающим в изделии изгибные колебания звуковых частот.

|

где  - активная и реактивная составляющие;

- активная и реактивная составляющие;

|

Дефект (непроклей, расслоение) ослабляет механическую связь отделенного им слоя с изделием. В зоне дефекта |Zн| обычно уменьшается, что сопровождается изменением угла.

Различают методы, использующие:

- изгибные волны;

- продольные волны;

- контактный импеданс.

На рисунке 8 представлена схема контроля.

1 – звукопроводящий стержень;

2, 3 – излучающий и измерительный пьезоэлементы;

4 – контролируемое изделие;

5 – контактный наконечник со сферической поверхностью;

6 – генератор синусоидального электрического напряжения;

7 – усилитель;

элемент 8 повышает мощность излучения в стержень 1;

9 – блок обработки сигнала;

10 – стрелочный индикатор;

11 – сигнальная лампочка

Рисунок 8 – Схема контроля импедансного метода

Методы, основанные на применении изгибных волн и контактного импеданса используют сухой точечный контакт (СТК) преобразователя с ОК.

Свойства СТК в значительной степени определяют эксплуатационные возможности аппаратуры.

Факторами, ограничивающими чувствительность импедансного метода, являются:

- разброс значений Zн механических импедансов в бездефектных зонах контролируемого изделия;

- упругое сопротивление Хк зоны контакта преобразователя с изделием.

Упругое сопротивление Хк контактной гибкости уменьшает чувствительность преобразователя к изменению импеданса изделия. Влияние Хк существенно только при контроле изделий с жесткими внутренними элементами.

Скорость сканирования составляет 10 – 30 м/мин. Шаг сканирования выбирают исходя из требуемой чувствительности. Благодаря механизации повышается надежность контроля (исключается влияние оператора). При этом получают объективный документ о его результатах. В благоприятных условиях могут быть обнаружены дефекты диаметром 3 мм и менее.

Основной метод исследования – эхо-метод. Информативным параметром в этом случае являются амплитуда и время прихода импульсов. Назначение метода – контроль сварных соединений, структуры металлов, толщинометрия.

Перспективное направление развития данного метода – вычислительная ультразвуковая голография, т.е. обработка сканируемой информации на ЭВМ для более точного выявления формы и размеров дефектов.

Современный эхо-метод УЗ дефектоскопии основан на излучении в контролируемое изделие коротких импульсов упругих колебаний (длительностью 0,5 – 10 мкс) и регистрации интенсивности (амплитуды) и времени прихода эхо-сигналов, отраженных от дефектов отражателей. Импульсный эхо-метод позволяет решать следующие задачи дефектоскопии:

- обнаружение и определение координат дефектов, представляющих собой нарушения сплошности и расположенных как на поверхности, так и внутри металлических и неметаллических изделиях и в сварных соединениях;

- определение размеров дефектов и изделий;

- обнаружение зон "крупнозернистости" в металлических изделиях и заготовках.

Аппаратура, реализующая данный метод, позволяет определить характер дефектов, идентифицировать их по размерам, формам, ориентации.

К основным характеристикам метода относятся: чувствительность, максимальная глубина прозвучивания, минимальная глубина ("мертвая" зона), разрешающая способность, точность измерения расстояния, производительность контроля. Под чувствительностью понимают минимальный размер дефекта, находящийся на максимальной глубине и четко регистрируемый прибором. Количественно ее определяют порогом чувствительности. Для эхо-метода – это минимальная площадь искусственного дефекта типа плоскодонного отверстия, который обнаруживается при контроле. Ее можно определить по отражателям другого типа, выполняя пересчет на площадь плоскодонного отверстия по формулам акустического тракта. Порог чувствительности ограничивается двумя главными факторами: чувствительностью аппаратуры и уровнем помех. В зависимости от структуры материала будет и изменяться порог чувствительности.

Максимальная глубина прозвучивания определяется максимальным расстоянием от дефекта (отражателя) заданного размера, на котором этот дефект уверенно выявляется. Данное значение ограничивается условием, чтобы сигнал от дефекта был больше минимального сигнала, регистрируемого прибором и уровня помех. Она также определяется параметрами аппаратуры. В технических характеристиках прибора в качестве максимальной глубины прозвучивания указывают максимальную длительность развертки дефектоскопа. Достижение максимальной глубины прозвучивания ограничивается теми же факторами, которые препятствуют повышению чувствительности. Минимальная глубина или "мертвая" зона - минимальное расстояние от преобразователя или от поверхности изделия до дефекта, на котором он четко выявляется не сливаясь с зондирующим импульсом или импульсом от поверхности ввода ультразвука.

Разрешающая способность - минимальное расстояние между двумя одинаковыми дефектами, при котором они регистрируются раздельно. Различают лучевую и фронтальную разрешающую способности метода. Лучевая разрешающая способность - минимальное расстояние в лучевом направлении, при котором сигналы от дефектов видны на экране как два раздельных импульса.

Фронтальная разрешающая способность по перемещению - минимальное расстояние между дефектами в направлении перпендикулярном лучевому. Точность измерения расстояния до дефекта определяется погрешностью в % от измеряемой величины. Производительность контроля определяется шагом и скоростью сканирования (перемещения) преобразователя. При оценке времени контроля учитывается и время на исследование дефекта.

Для обеспечения надежного выявления дефектов необходимо выполнение двух условий:

1. Сигнал от дефекта должен превосходить минимальный сигнал, регистрируемый регистратором прибора:

2. Сигнал от дефекта должен быть больше сигнала помех:

2. Условия получения максимального сигнала от дефекта

Для оптимального выполнения первого условия выявления дефекта величина  должна иметь максимальное значение. Где Vд – сигнал от дефекта, а V0 – сигнал посылаемый преобразователем. Также, зачастую от правильного выбора частоты ультразвуковых колебаний зависит мощность получения сигнала от дефекта, и как следствие, точность определения дефекта. Можно сказать, что частота является одним из главных параметров, от выбора которых зависит выявление. Остановимся подробно на её выборе. Как известно, частота зависит от коэффициента затухания. Для большинства материалов в диапазоне частот, применяемых в дефектоскопии, эта зависимость приближенно выражается формулой:

должна иметь максимальное значение. Где Vд – сигнал от дефекта, а V0 – сигнал посылаемый преобразователем. Также, зачастую от правильного выбора частоты ультразвуковых колебаний зависит мощность получения сигнала от дефекта, и как следствие, точность определения дефекта. Можно сказать, что частота является одним из главных параметров, от выбора которых зависит выявление. Остановимся подробно на её выборе. Как известно, частота зависит от коэффициента затухания. Для большинства материалов в диапазоне частот, применяемых в дефектоскопии, эта зависимость приближенно выражается формулой:

где  и

и  - коэффициенты, не зависящие от частоты.

- коэффициенты, не зависящие от частоты.

Первый член связан с поглощением, второй – с рассеянием ультразвука мелкими зернами (кристаллитами) металла.

При малых расстояниях от преобразователя до дефекта влияние затухания ультразвука невелико, поэтому в ближней зоне целесообразно применение высоких частот. В дальней зоне затухание имеет очень большое значение для рационального выбора частоты.

Оптимальная частота ультразвуковых колебаний определяется формулой

, где

, где

С1 – коэффициент, связанный с поглощением ультразвука;

r – расстояние от преобразователя ультразвуковых волн до дефекта;

для мелкозернистых материалов. А для крупнозернистых оптимальная частота находится по формуле:

где

где

С2 в зависимости от соотношения λ и  равна

равна  или

или  (где

(где  - средний диаметр кристаллита)

- средний диаметр кристаллита)

r – расстояние от преобразователя ультразвуковых волн до дефекта.

Таким образом, в обоих случаях с увеличением толщины изделия следует понижать частоту.

Разрешающая способность эхо-метода – минимальное расстояние между двумя одинаковыми дефектами, при котором эти дефекты фиксируются раздельно. Различают лучевую и фронтальную разрешающую способности. Первую определяют минимальным расстоянием Δr между двумя раздельно выявленными дефектами, расположенными в направлении хода лучей вдоль акустической оси преобразователя. Фронтальную разрешающую способность определяют минимальным расстоянием Δl между одинаковыми по величине точечными раздельно выявляемыми дефектами, залегающими на одной глубине. Разрешающая способность определяет возможность метода судить о форме объекта отражения. О характеристике дефекта судят также по фактуре его поверхности благодаря разной степени рассеяния на ней волн.

Ультразвуковой эхо-дефектоскоп – это прибор, предназначенный для обнаружения несплошностей и неоднородностей в изделии, определения их координат, размеров и характера путем излучения импульсов ультразвуковых колебаний, приема и регистрации отраженных от неоднородностей эхо-сигналов. Рассмотрим его составляющие.

На рисунке 9 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Генератор радиоимпульсов 3 возбуждает, пьезопластину передающей искательной головки 1. Ультразвуковые колебания распространяются в контролируемой детали, отражаются от ее противоположной стенки ("донный сигнал") и попадают на пьезопластину приемной искательной головки 2. Отраженные ультразвуковые колебания возбуждают колебания пьезопластины приемной искательной головки 2. При этом на гранях пьезопластины возникает переменное напряжение, которое детектируется и усиливается в усилителе 4, а затем поступает на вертикальные отклоняющие пластины электронно-лучевой трубки (ЭЛТ) 5 осциллографа. Одновременно генератор горизонтальной развертки 6 подает пилообразное напряжение на горизонтальные отклоняющие пластины ЭЛТ 5. Генератор радиоимпульсов 3 возбуждает пьезопластину передающей искательной головки 1 короткими импульсами, между которыми получаются продолжительные паузы. Это позволяет четко различать на экране ЭЛТ 5 сигнал начального (зондирующего) импульса I, сигнал от дефекта III и донный сигнал II.

Рисунок 9 – Блок схема импульсного ультразвукового дефектоскопа

При отсутствии дефекта в контролируемом участке детали на экране осциллографа импульс III будет отсутствовать. Перемещая передающую и приемную искательные головки по поверхности контролируемой детали, обнаруживают дефекты и определяют их местоположение. В некоторых конструкциях ультразвуковых дефектоскопов имеется только одна совмещенная искательная головка, которая используется как для передачи, так и для приема ультразвуковых колебаний. Места прилегания искательных головок к контролируемой детали смазывается тонким слоем трансформаторного масла или вазелина для обеспечения непрерывного акустического контакта искательных головок с поверхностью контролируемого изделия.

Сегодня существует огромное количество различных ультразвуковых дефектоскопов. Они применяются практически во всех отраслях промышленности, т.к. практичны и позволяют качественно решать задачи дефектоскопии и толщиномерии. Так например, одним из направлений, где применяются дефектоскопы является – железнодорожное полотно. Зачастую рельсы являются основным элементом железнодорожного пути, который подвергается значительным нагрузкам. По мере эксплуатации в них появляются различные дефекты, угрожающие безопасности движения поездов. Изломы рельсов являются первой причиной аварий и крушений в путевом хозяйстве.

ЛЕКЦИЯ 9 КОНТРОЛЬ ПРОНИКАЮЩИМИ ВЕЩЕСТВАМИ

Основан на проникновении пробных веществ в полость дефектов контролируемого объекта. Методы делятся на капиллярный и течеискания.

Капиллярный метод основан на капиллярном проникновении индикаторной жидкости (керосин, скипидар) в полость сквозных и поверхностных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Достоинствами капиллярных методов дефектоскопии являются: простота операций контроля, несложность оборудования, применимость к широкому спектру материалов, в том числе к немагнитным металлам. Капиллярные методы дефектоскопии широко и успешно применяются во многих отраслях машиностроения, строительства, на транспорте.

Несомненным достоинством капиллярного метода является то, что с его помощью можно не только обнаружить поверхностные и сквозные дефекты, но и получить по их расположению, протяженности, форме и ориентации по поверхности ценную информацию о характере дефекта и даже некоторых причинах его возникновения (концентрация напряжений, несоблюдение технологии и пр.). В качестве индикаторных жидкостей применяют органические люминофоры - вещества, дающие яркое собственное свечение под действием ультрафиолетовых лучей, а также различные красители. Поверхностные дефекты выявляют с помощью средств, позволяющих извлекать индикаторные вещества из полости дефектов и обнаруживать их присутствие на поверхности контролируемого изделия.

Капилляр, выходящий на поверхность объекта контроля только с одной стороны, называют поверхностной несплошностъю, а соединяющий противоположные стенки объекта контроля, - сквозной. Если поверхностная и сквозная несплошности являются дефектами, то допускается применять вместо них термины «поверхностный дефект» и «сквозной дефект». Изображение, образованное пенетрантом в месте расположения несплошности и подобное форме сечения у выхода на поверхность объекта контроля, называют индикаторным рисунком, или индикикацией. Применительно к несплошности типа единичной трещины вместо термина «индикация» допускается применение термина «индикаторный след». Глубина несплошности - размер несплошности в направлении внутрь объекта контроля от его поверхности. Длина несплошности - продольный размер несплошности на поверхности объекта. Раскрытие несплошности - поперечный размер несплошности у ее выхода на поверхность объекта контроля. Необходимым условием надежного выявления капиллярным методом дефектов, имеющих выход на поверхность объекта, является относительная их незагрязнённость посторонними веществами, а также глубина распространения, значительно превышающая ширину их раскрытия (минимум 10/1). Различают максимальную, минимальную и среднюю глубину, длину и раскрытие несплошности. Если не требуется заранее оговаривать, какое из указанных значений размеров имеется в виду, то для исключения недоразумений следует принять термин «преимущественный размер». Для несплошностей типа округлых пор раскрытие равно диаметру несплошности на поверхности объекта. Чувствительность дефектоскопических материалов, качество промежуточной очистки и контроль всего капиллярного процесса определяются на контрольных образцах, т.е. на металлических определенной шероховатости с нанесенными на них нормированными искусственными трещинами (дефектами). Основные моменты в процессе капиллярного контроля легко представить с помощью рисунка 10, где схематически изображена деталь 1 с дефектом 2, имеющим выход на поверхность П. Чтобы выявить дефект (трещину), на поверхность П детали наносится индикаторная жидкость (пенетрант) 3, которая заполняет трещину под действием капиллярных сил (рис. 1, б).

a - дефект в изделии; б - нанесение пенетранта;

в - удаление пенетранта с поверхности П;

г - нанесение проявителя и проявление;

1 - изделие; 2 - дефект; 3 - пенетрант;

4 - проявитель; 5 - след дефекта

Рисунок 10 - Последовательность операций при капиллярной дефектоскопии

Пенетрантом (пенетрант от английского penetrate - проникать) называют капиллярный дефектоскопический материал, обладающий способностью проникать в несплошности объекта контроля и индицировать эти несплошности. Пенетранты содержат красящие вещества (цветной метод) или люминесцирующие добавки (люминесцентный метод), или их комбинацию. Добавки позволяют отличать пропитанную этими веществами область слоя проявителя над трещиной от основного (чаще всего белого) сплошного без дефектов материала объекта (фон).

Следующая операция - удаление пенетранта с поверхности изделия П. Если пенетрант останется на бездефектной поверхности, он даст ложную информацию, как будто на поверхности есть трещина или другой дефект. Но главное, чтобы пенетрант 3 остался в трещине 2. Затем на поверхность П, с которой удален излишек пенетранта, наносится проявитель 4 (рис. 10, г). Капиллярные силы проявителя 4 извлекают пенетрант 3 из трещины 2 в слой проявителя 4, который окрашивает часть белого проявителя над дефектом (след дефекта) 5, что и позволяет обнаруживать дефект 2 под слоем проявителя 4.

Проявителем называют дефектоскопический материал, предназначенный для извлечения пенетранта из капиллярной несплошности с целью образования четкого индикаторного рисунка и создания контрастирующего с ним фона. Таким образом, роль проявителя в капиллярном контроле заключается, с одной стороны, в том, чтобы он извлекал пенетрант из дефектов за счет капиллярных сил, с другой стороны, - проявитель должен создать контрастный фон на поверхности контролируемого объекта, чтобы уверенно выявлять окрашенные или люминесцирующие индикаторные следы дефектов. При правильной технологии проявления ширина следа в 10 - 20 и более раз может превосходить ширину дефекта, а яркостный контраст возрастает на 30... 50 %. Этот эффект увеличения позволяет опытным специалистам даже невооруженным глазом выявлять очень маленькие трещины.

Метод используют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для дефектов типа трещин) и ориентации по поверхности. Данный вид контроля позволяет диагностировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Капиллярный контроль применяют также для объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достичь требуемой чувствительности другим методом.

Основные капиллярные методы контроля подразделяют в зависимости от типа проникающего вещества на следующие:

1 Метод проникающих растворов – основан на использовании в качестве проникающего вещества жидкого индикаторного раствора.

2 Метод фильтрующихся суспензий – основан на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

Комбинированные методы капиллярного неразрушающего контролясочетают два или болееразличных по физической сущности методов неразрушающего контроля, один из которого обязательно жидкостный.

Капиллярный контроль - один из наиболее широко используемых в промышленности методов неразрушающего контроля. Его применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов в объектах любых размеров и форм, изготовленных из металлических или других любых твердых непористых материалов. Этот метод позволяет выявлять дефекты производственно-технологического и эксплуатационного происхождения, любой геометрии размером около 1 мкм и более.

Метод течеискания используют для выявления только сквозных дефектов.

Современная техника течеискания – это область науки и техники, обеспечивающая создание и применение комплекса аппаратуры и методов контроля качества герметизации разнородных систем и изделий. В общем случае нарушение герметичности определяется наличием в оболочке сквозных капиллярных каналов (течей) или проницаемостью основного материала с ненарушенной структурой.

Течь – канал или пористый участок изделия или его элементов, нарушающий их герметичность.

Метод течеискания имеет ограничения в применении по толщине стенок, она не должна превышать 62,5 мм. Скорость просачивания сквозь деталь зависит от формы капиллярного прохода. Узкий капилляр обеспечивает наилучшее прохождение. Пористость в детали замедляет движение пенетранта. Если толщина стенки близка к максимуму и влияние капиллярности оценивается как незначительное, время выдержки должно быть увеличено. Период в 30 мин. является достаточным. Может оказаться полезным повторное нанесение пенетранта в течение этого периода. На рисунке 4 схематично представлен метод течеискания.

Методы течеискания классифицируют на:

- масс-спектрометрический;

- галогенный;

- манометрический;

- вакуумметрический;

- катарометрический;

- электронозахватный;

- акустический;

- химический;

- пузырьковый;

- люминесцентно-цветной;

- яркостный (ахроматический).

Класс чувствительности контроля определяют в зависимости от минимального размера выявляемых дефектов в соответствии с таблицей 1. Достигаемую чувствительность в необходимых случаях определяют на натурных объектах или искусственных образцах с естественными или имитируемыми дефектами, размеры которых уточняют металлографическими или другими методами анализа.

Таблица 1- Классы чувствительности

| Класс чувствительности | Минимальный размер (ширина раскрытия) дефектов, мкм |

| Менее 1 | |

| 1…10 | |

| 10…100 | |

| 100…500 | |

| Технологический | Не нормируют |

При применении метода течеискания пенетрант наносится на одну поверхность исследуемого участка тонкостенного металла, а проявитель напыляется на противоположную сторону. Пенетрант проходит сквозь полости дефектов на противоположную сторону, что можно наблюдать в виде красного следа на фоне контрастного белого проявителя.

Требования к порогу чувствительности испытаний изделий устанавливают исходя из требований к их герметичности. Абсолютная герметичность недостижима и неконтролируема. Герметичными принято считать конструкции, если перетекание через них проникающих веществ достаточно мало для того чтобы, его влиянием можно было пренебречь при эксплуатации и хранении.

Чем выше избирательная способность метода течеискания, трем резче реакция на пробное вещество, тем больше чувствительность. Острота реакции зависит и от свойств пробных веществ. Она тем резче, чем сильнее выбранное вещество отличается от воздуха по электрическим, тепловым и другим свойствам, определяющим избирательную реакцию.

Наивысшей чувствительностью обладают промышленные масс-спектрометрические течеискатели, реагирующие только на пробное вещество, вне зависимости от присутствия сторонних паров и газов. Практически не чувствительны к присутствию воздуха и многих других веществ галогенные течеискатели, но пары растворителей и других галогеносодержащих соединений могут вызывать их фоновые сигналы. С увеличением фонового сигнала и его нестабильности, естественно возрастает наименьший достоверно регистрируемый сигнал от течи и порог чувствительности. Сигнал манометров определяется всей совокупностью присутствующих веществ, и возможности регистрации утечек манометрическим методом при общем высоком уровне давления ограничены. Зато при сверхвысоком вакууме этим методом могут быть иногда зафиксированы предельно малые течи, лежащие за порогом чувствительности масс-спектрометрического метода. Следует иметь в виду, что порог чувствительности не является абсолютной характеристикой метода, но зависит от способа его реализации, схемы и режима испытаний, характеристик испытуемого объекта.

ЛЕКЦИЯ 10 СОПОСТАВЛЕНИЕ МЕТОДОВ КОНТРОЛЯ

Объективный анализ применения различных методов приводит к целесообразности применения комплексных систем контроля, которые используют разные по физической природе методы исследования. Это позволяет исключить недостатки одного метода, взаимодополнить методы и реализовать тем самым принцип "избыточности" для повышения надежности контроля систем и агрегатов.

Различные методы НК характеризуется разными значениями технико-экономических параметров: чувствительностью, разрешающей способностью, условиями применения, типами контролируемых объектов и т.д., поэтому при формировании комплекса методов НК разной физической природы возникает проблема оптимизации состава комплекса с учетом критериев их эффективности и затрат ресурсов. Комплексное использование наиболее чувствительных методов не означает, что показатели достоверности будут соответственно наибольшими. В свою очередь, учет первоочередности технических показателей может привести к противоречиям с экономическими критериями, такими как трудозатраты, стоимость, время контроля и т.д.

Из анализа имеющихся характеристик вытекает необходимость решения задачи выбора состава (комплекса) методов НК как задачи в оптимизационной постановке. Комплексное применение методов НК для диагностики и обнаружения дефектов в агрегатах и системах направлено на обеспечение увеличения эффективности и достоверности контроля, продления работоспособности и ресурса. Задача формирования комплекса различных методов НК для обнаружения совокупности возможных (наиболее опасных дефектов) в системе может быть сформулирована как оптимизационная многоуровневая однокритериальная (многокритериальная) задача дискретного программирования. Решение задачи - оптимальное сочетание различных методов НК, применение которых наиболее эффективно при эксплуатации и анализе ресурса дорогостоящих систем.

Многие методы применимы для контроля только определенных типов материалов. Так радиоволновый метод используется для неметаллических материалов, вихретоковый – для хороших электропроводников, магнитный – для ферромагнетиков, акустический – для веществ с небольшим затуханием звука. Сопоставление различных методов можно проводить только в тех условиях, когда возможно применение нескольких методов.

В качестве примера можно привести сравнение методов контроля ферромагнитных материалов типа стали.

1. Сравнение по глубине расположения дефектов.

Визуальные и капиллярные методы обнаруживают только поверхностные дефекты. Магнитные и вихретоковые обнаруживают поверхностные и надповерхностные дефекты на глубине несколько миллиметров. Акустические и радиационные используются преимущественно для выявления внутренних дефектов.

2. Сравнение по степени безопасности обслуживающего персонала. Наиболее опасными являются радиационные методы, затем методы с использованием проникающих веществ.

3. По возможностям автоматизации. Вихретоковый, магнитный, радиометрический, тепловой.

4. По стоимости выполнения контроля.

Наиболее дорогие методы – радиографические и течеискания. Наиболее дешевый метод НК – капиллярный.

Специфические особенности каждого метода требуют применения всех видов контроля для решения определенного круга задач. Для контроля ответственной продукции требуется применение взаимно дополняющих и дублирующих методов.

Чувствительность методов неразрушающего контроля при определении несплошностей в металле представлена в таблице 2.

Таблица 2

| Метод | Минимальные размеры выявляемых несплошностей, мкм | ||

| Ширина раскрытия | Глубина | Протяжённость | |

| Визуально-оптический | 5...100 | 10...30 | 100 |

| Цветной | 1...2 | 10...30 | 100...300 |

| Люминесцентный | 1...2 | 10...50 | 100...300 |

| Магнитопорошковый | 150...200 | ||

| Вихретоковый | 0,5...1 | - | 600…2000 |

| Ультразвуковой | 1...30 | 2...3% толщины изделия | - |

| Радиографический | - |

Применение каждого из методов в каждом конкретном случае характеризуется вероятностью выявления дефектов. На вероятность выявления дефектов влияют чувствительность метода, а также условия проведения процедуры контроля. Определение вероятности выявления дефектов является достаточно сложной задачей, которая еще более усложняется, если для повышения достоверности определения дефектов приходится комбинировать методы контроля. Комбинирование методов подразумевает не только использование нескольких методов, но и чередование их в определенной последовательности (технологии). Вместе с тем, стоимость применения метода контроля или их совокупности должна быть по возможности ниже. Таким образом, выбор стратегии применения методов контроля основывается на стремлении, с одной стороны, повысить вероятность выявления дефектов и, с другой стороны, снизить различные технико-экономические затраты на проведение контроля.

В качестве еще одного примера сравнения применимости разных методов неразрушающего контроля можно привести вероятность выявления дефектов с помощью ультразвукового и радиографического методов (рисунок 11).

Рисунок11 - Вероятность выявления плоскостных дефектов разной площади в сварных соединениях ультразвуковой дефектоскопией (УЗД) и радиографией (Рг).

При ультразвуковом контроле сварных соединений толщиной 40 мм и более установить тип дефекта с достаточно высокой вероятностью (95 %) можно, определив коэффициент формы дефекта. При контроле сварных соединений меньшей толщины с большой точностью (за исключением ряда случаев) установить тип дефекта не представляется возможным. Поэтому радиографический контроль может быть рекомендован в ряде случаев в качестве дополнительного метода к ультразвуковому контролю. Так как ультразвуковой контроль не требует двухстороннего доступа к сварным швам, что особенно важно при контроле конструкций во время эксплуатации машин, возможен контроль практически всех встречающихся сварных соединений (более 95 % общей протяженности швов).

ЛЕКЦИЯ 11 ДЕФЕКТЫ ПРОДУКЦИИ И ИХ ОБНАРУЖЕНИЕ

В процессе изготовления металлического изделия проходят следующие операции, сопровождающиеся возникновением дефектов: плавка, литье, обработка давлением, термическая и механическая обработка, соединение с другими деталями (сварка).

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 8253; Нарушение авторских прав?; Мы поможем в написании вашей работы!