КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема: дефекты в отливках. Ч. 2. Несплошности в теле отливки

|

|

|

|

ЛЕКЦИЯ 16.

План лекции

1. Дефекты несплошности в теле отливки.

2. Включения.

3. Несоответствие по структуре.

Группа «несплошности в теле отливки» относится к самому сложному разделу литейной технологии. В ее состав входят: разновидности трещин в отливках; газовые раковины; усадочные раковины.

Горячие трещины. Основной причиной образования наружных горячих трещин являются силы сопротивления усадке отливок, создаваемые формой или возникающие вследствие разницы в скоростях охлаждения отдельных частей отливки (рис. 79).

При охлаждении залитого в форму металла у стенок образуется тонкая корочка твердой фазы, из которой внутрь жидкого металла начинают прорас- тать дендриты. Вокруг них располагаются пленки остаточного жидкого ме- талла, глубоко заходящие в связи между кристаллами и образующие острые

надрезы.

надрезы.

При возникновении в корочке напряжений вследствие торможения усадки формой или смежными элементами отливки наружная корочка, имеющая гораздо более низкую температуру, чем слой дендритов, пластиче- ски растягивается, а скелет дендритов, имеющий надрезы в виде глубоко проникающей в него жидкой фазы и лишенный из-за высокой температуры пластических свойств, дает трещину.

а б

Рис. 79. Дефект – горячая трещина:

а – схема; б – дефектная отливка

|

Горячие наружные трещины – это поверхностные или сквозные разры- вы тела отливки, имеющие неравномерную ширину и извилистый характер. Располагаются перпендикулярно оси напряжений, иногда в виде нескольких параллельных между собой надрывов. Излом трещин межкристаллитный, темный, покрытый слоями окислов; иногда на нем обнаруживаются дендри- ты. Такие трещины частично или полностью завариваются жидким металлом из незатвердевших внутренних частей отливки. В этом случае на поверхности отливки над трещиной образуется гребень затвердевшего металла

|

|

|

Основными факторами, влияющими на образование горячих наружных трещин на отливках, являются: свойства литейной формы (податливость, теп- лоаккумулирующая способность смеси); условия заливки металла в форму (температура, длительность, место подвода металла); конструкция отливки; химический состав стали.

Создание достаточной податливости формы в процессе линейной усад- ки отливки является классическим способом устранения горячих трещин. Од- нако переход к смесям на жидком стекле, резко поднявший производитель-

ность стержневых работ, создал большие трудности в обеспечении свободной усадки отливок. Несмотря на принятие мер по увеличению податливости стержней; (выполнение оболочковых стержней, специальных колодцев в мес- тах затрудненной усадки и др.), жидкостекольные смеси не позволяют эффек- тивно использовать фактор податливости.

ность стержневых работ, создал большие трудности в обеспечении свободной усадки отливок. Несмотря на принятие мер по увеличению податливости стержней; (выполнение оболочковых стержней, специальных колодцев в мес- тах затрудненной усадки и др.), жидкостекольные смеси не позволяют эффек- тивно использовать фактор податливости.

Замена жидкостекольных смесей смесями со смолами позволяет резко увеличить податливость стержней из-за быстрого разупрочнения смеси при высоких температурах. Однако в ряде случаев такая замена приводит к воз- никновению на тонкостенных отливках трещин в местах, где ранее их не бы- ло. Такое явление вызвано уменьшением теплоаккумулирующей способности этой смеси по сравнению с жидкостекольной хромомагнезитовой (хромито- вой) смесью, которой облицовывались стержни в районе тепловых узлов. Та- ким образом, в этом случае вступают в противоречие два фактора – увеличе- ние податливости и уменьшение теплоаккумулирующей способности смеси, что и приводит к возникновению усадочных дефектов в узлах, и, как следст- вие этого, к трещинам.

|

|

|

В борьбе с горячими трещинами, возникающими в районе тепловых уз-

лов отливки, эффективным является использование специальных теплоакку-

мулирующих смесей на основе хромита с металлической дробью.

Следующим фактором, определяющим качество отливок, являются ус- ловия заливки металла в форму. Несмотря на большое количество рекомен- даций, приводимых в отечественной и зарубежной литературе, этот вопрос остается открытым, особенно в области оптимальной температуры и скорости заливки. Решение его связано с большими трудностями из-за невозможности создания постоянных температурных условий заливки формы. Большая но- менклатура, разнообразие весов, габаритных размеров и толщин стенок отли- вок требует индивидуального подхода к каждой группе отливок.

При изготовлении массивных толстостенных отливок температурный режим часто не оказывает решающего воздействия на величину и количество наружных горячих трещин.

Скорость заливки формы также не оказывает решающего влияния на трещинообразование. Малая теплоаккумулирующая способность формовоч- ных смесей, по сравнению с металлическими изложницами, применяемыми при изготовлении слитков, не обеспечивает достаточно быстрый рост короч- ки металла, способного сопротивляться ферростатическому давлению жидко- го металла. Увеличение времени заливки на отливках корпусов нагнетателей и цилиндров в два и три раза не привело к уменьшению количества трещин, однако, вызвало дефекты типа ужимин и пригара.

Существующая тенденция применения минимально возможной темпе- ратуры заливки толстостенных массивных отливок не всегда оправдана, по- скольку создает угрозу замораживания стопора разливочного ковша. При на- значении нижнего предела температуры заливки для массивных отливок сле- дует руководствоваться условиями надежной работы стопоров, а верхний

предел определится возможностями применяемых смесей.

предел определится возможностями применяемых смесей.

Для тонкостенных отливок целесообразно применение высокотемпера- турной заливки исходя из условий хорошей заполняемости форм. Для этих отливок наиболее выгодным является рассредоточенный подвод металла в тонкие части большим количеством питателей, исключающий вероятность образования трещин.

|

|

|

Конструкция литниковой системы должна учитывать схему развития напряжений при усадке отливки.

Конструкция литого изделия определяет степень развития усадочных напряжений и может способствовать или препятствовать зарождению и раз- витию горячих трещин. Сочетание в конструкции тонких стенок с массивны- ми узлами, резкие переходы от тонких частей отливки к массивным, наличие на стенках выступающих приливов и патрубков, недостаточно плавное со- пряжение элементов конструкции – все это значительно облегчает условия образования трещин.

Учитывая склонность теплоустойчивых сталей к образованию горячих трещин, конструкцию отливок необходимо создавать компактной, с направ-

ленной толщиной стенок. Следует избегать Х-образных и Т-образных сочета- ний, особенно в тонкостенных отливках. Выступающие относительно корпу- са патрубки должны иметь минимально допустимую длину. Радиусы сопря- жений элементов конструкции и особенно горизонтальных плоскостей с вер- тикальными, должны быть достаточно большими, чтобы релаксация усадоч- ных напряжений происходила на достаточно большой длине стенки.

Наружные горячие трещины в стальных отливках возникают и разви- ваются преимущественно по границам первичных кристаллов. На их возник- новение существенное влияние оказывают содержание различных элементов металла и технология плавки.

Снижение серы в сталях до 0,010-0,015 % во всех случаях оказывает положительное влияние на качество отливок. При более высоком содержании серы в интервале температур 1368-988 °С происходит ее выделение из рас- твора в виде жидкой фазы, ослабляющей границы зерен. С целью снижения отрицательного влияния серы на трещинообразование при выплавке сталей для ответственных паротурбинных отливок ее содержание ограничено 0,010-

0,015 %.

Холодные трещины. Холодными трещинами обычно называют наруше- ния сплошности тела отливки, возникающие вследствие развития литейных напряжений (термических, фазовых и усадочных) при переходе из области пластических деформаций в область упругих (рис. 80).

|

|

|

Холодные трещины – это разрывы тела отливки, имеющие равномер- ную ширину. Поверхность излома – мелкозернистая, блестящая или покрытая цветами побежалости.

По интервалу температур образования к холодным трещинам следует отнести и трещины, встречающиеся в классификациях под названием «рас-

кол» и образующиеся в результате случайного механического повреждения.

кол» и образующиеся в результате случайного механического повреждения.

В энергомашиностроении холодные трещины чаще всего возникают в чугунных и стальных отливках замкнутой формы, с большим различием тол- щин стенок при недостаточной толщине ребер жесткости. Причинами обра- зования этого дефекта могут явиться плохая податливость стержней, наличие массивных литых каркасов, заливы и другие факторы.

|

а б

Рис. 80. Дефект – холодная трещина:

а – схема; б – дефектная отливка

Газовые раковины. По причине возникновения газовые раковины мож- но разделить на металлургические и технологические. Первую группу обра- зуют газы, расположенные в жидком метле. Технологическую группу дефек- тов составляют источники газов, связанные с технологией литейной формы. Технология выплавки стали и чугуна в условиях НЗЛ позволяет почти полно- стью избежать брака отливок по газовым раковинам из-за некачественного металла. Из технологических факторов, вызывающих появление газовых ра- ковин на отливках, определяющими являются следующие: неудовлетвори- тельный вывод газов из стержней и форм; низкокачественные исходные ма- териалы для изготовления смесей и красок; некачественная сушка формы и стержней; неправильно выполненная литниковая система; неправильный ре- жим заливки формы.

Внешний вид и расположение газовых раковин на отливке зависят от перечисленных факторов.

По форме газовые раковины получались двух типов: шаровидные с размерами от 2 до 15 мм (часто сопровождаемые корольками) и округлые, вытянутые. Длина последних в некоторых случаях достигает 600 мм, ширина

– 20 мм, глубина – 30 мм. Полости этих раковин заполнены «языками» метал- ла, имеющими гладкую блестящую поверхность, покрытую тонким слоем окислов железа и соединенных с металлом отливки у основания (рис. 81).

Поверхность газовых раковин может быть окисленной (черной, темно-

коричневой или бурой), и не окисленной (светлой). В обоих случаях встреча-

ются раковины с гладкой или шероховатой поверхностью. Гладкая поверх-

ются раковины с гладкой или шероховатой поверхностью. Гладкая поверх-

ность характерна для газовых раковин небольших размеров.

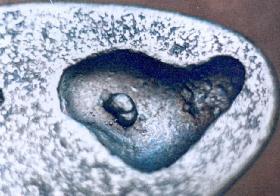

а б

Рис. 81. Дефект – газовая раковина:

а – схема; б – дефектная отливка

Газовые раковины с окисленной поверхностью возникают в результате инжекции воздуха через литниковую систему или из-за недостаточной вели- чины выпоров. В последнем случае воздух не успевает выходить из полости формы и захлестывается металлом. Причиной возникновения светлых газо- вых раковин может быть некачественное изготовление центрового стержня.

Усадочные раковины и усадочная пористость являются нарушением сплошности металла, резко снижают гидравлическую плотность отливок и могут стать причиной развития трещин в процессе эксплуатации изделия.

Усадочные раковины (рис. 82) представляют собой внутренние полости неправильной формы с шероховатой, часто дендритной поверхностью, сосре- доточенные преимущественно в верхних, затвердевающих в последнюю оче- редь частях отливок. В большинстве случаев они имеют форму сужающейся книзу воронки с окисленной поверхностью, которая продолжается в виде от-

дельных замкнутых полостей. Усадочные раковины могут быть открытыми и замкнутыми. К ним относятся газоусадочные раковины типа утяжин, распо- лагающиеся обычно вблизи внутреннего узла или углубления и не обязатель- но в верхней по заливке части отливки.

Разновидностью усадочных раковин является усадочная пористость (рис. 83), в частности, осевая усадочная рыхлота. Основным способом борьбы с усадочными раковинами является осуществление принципы направленного затвердевания отливки, а также улучшение литейной технологичности отли- вок.

Шлаковая раковина. Дефект в виде полости, полностью или частично заполненной шлаком (рис. 84). Возникает из-за попадания шлака в форму во время заливки; неправильного расчета и конструкции литниковой системы и низкой вязкости шлака.

Для устранения шлаковой раковины необходимо тщательно очищать ковш от остатков предыдущей плавки; при заливке применять чайниковые или стопорные ковши или сгущать шлак; проверять расчет литниковой сис- темы; применять литниковые системы с шлакоуловителем, питатели расши- ряющегося типа для отливок из стали; литниковые чаши, обеспечивающие задержку шлака; фильтровальные сетки в литниковой системе; повышать вяз- кость шлака путем присыпки в ковш сухого кварцевого песка.

Для устранения шлаковой раковины необходимо тщательно очищать ковш от остатков предыдущей плавки; при заливке применять чайниковые или стопорные ковши или сгущать шлак; проверять расчет литниковой сис- темы; применять литниковые системы с шлакоуловителем, питатели расши- ряющегося типа для отливок из стали; литниковые чаши, обеспечивающие задержку шлака; фильтровальные сетки в литниковой системе; повышать вяз- кость шлака путем присыпки в ковш сухого кварцевого песка.

а б

Рис. 82. Дефект – усадочная раковина:

|

|

а б

Рис. 83. Дефект – усадочная пористость:

а – схема; б – дефектная отливка

Несоответствие по структуре (отбел). Дефект в виде твердых, труд-

ноподдающихся механической обработке мест в различных частях отливки из

серого чугуна, вызванных скоплением структурно свободного цементита

серого чугуна, вызванных скоплением структурно свободного цементита

(рис. 85).

|

а б

Рис. 84. Дефект – шлаковая раковина:

а – схема; б – дефектная отливка

а б

|

а – схема; б – дефектная отливка

Возникает из-за несоответствия химического состава чугуна; низкой температуры заливаемого металла; низкой температуры металличпской фор- мы (кокиля) перед заливкой; высокой влажности формовочной или стержне- вой смеси; неправильного подвода металла к отливке; не проведения терми- ческой обработки отливок или нарушения ее режимов.

Для предупреждения дефекта необходимо выдерживать содержание кремния, фосфора и углерода в жидком чугуне в пределах требования ГОСТа, применять раскислители; контролировать температуру заливки термопарой погружения или оптическим пирометром; подогреть кокиль перед заливкой до 250-300 оС; уменьшить содержание влаги до минимуму, выдержать формы до заливке их металлом; изменить конструкцию литниковой системы, металл подводить в тонкие части отливки для выравнивания скорости охлаждения;

проводить термическую обработку для снятия внутренних напряжений отли-

проводить термическую обработку для снятия внутренних напряжений отли-

вок.

Контрольные вопросы.

1. Какова физическая сущность и природа объемной и линейной усадки сплавов?

2. Объясните разницу в усадке металла и в усадке отливки.

3. В каких местах фасонных отливок обычно располагаются сосредото- ченные усадочные раковины? Какими способами можно это заранее определить по чертежам отливок?

4. В каких видах могут находиться газы в отливках, их происхождение?

Какое отличие имеют газовые раковины по сравнению с усадочными пороками?

5. Каковы источники образования газа в форме и зависимость количе- ства газов в форме от количества первоначально содержащегося в ней воздуха?

6. Обобщите методы устранения газовых пороков в литье.

7. Почему внутренняя горячая трещина чаще образуется в наиболее массивной части отливки?

8. Что такое отбел на чугунных отливках? Является ли отбел устрани-

мым дефектом?

9. Как отличить горячую трещину от холодной?

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5713; Нарушение авторских прав?; Мы поможем в написании вашей работы!