КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние различных факторов на графитизацию и структуру отливок из КЧ

|

|

|

|

Факторы, влияющие на распад цементита и образование центров графитизации, весьма разнообразны. Большое значение имеют содержание и характер распределения основных элементов и примесей, температура и исходная среда, и ее подготовленность к графитизации, протяженность поверхностей структурных составляющих и др.

На графитизацию и структурообразование в ковком чугуне оказывает влияние химический состав.

Углерод является составной частью цементита и сложных карбидов. Чем больше углерода, тем легче графитизируется чугун. Многие исследователи считают, что по графитизирующей способности углерод находится между Al и Si, а некоторые отрицают его графитизирующую способность. Существует экспериментальный факт, что в синтетических чугунах (карбонильное железо + реакторный графит) цементит практически не разлагается с образованием графита, только после пластической деформации отбеленного чугуна цементит начинает распадаться. Поэтому положительное влияние углерода на процесс графитизации рассматривают в связи с содержанием кремния.

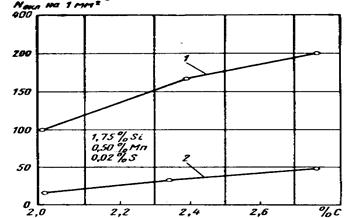

Благоприятное влияние углерода на графитизацию следует объяснять увеличением протяженности границ между цементитом и аустенитом и ферритом и цементитом при температурах ниже Ar1, вдоль которых возникают центры графитизации (рис. 3.9.5).

Рис. 3.9.5. Влияние углерода на число центров кристаллизации Nвкл ковкого чугуна:

1 – с предварительной обработкой при 350 оС в течение 4 ч;

2 – без предварительной обработки

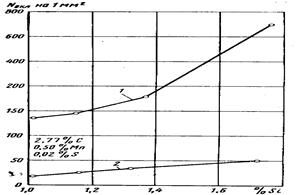

Кремний принадлежит к числу наиболее сильных графитизирующих элементов. В присутствии кремния метастабильность цементита белого чугуна резко увеличивается вследствие повышения его свободной энергии, что приводит к увеличению числа центров графитизации вследствие распада цементита на междендритных границах благодаря микроликвации кремния. Проведение низкотемпературной обработки (НТО) сокращает цикл отжига на первой стадии графитизации в связи с увеличением числа зародышей графита (рис. 3.9.6).

|

|

|

Увеличение содержания кремния сдвигает на диаграмме Fe-Fe3C точку перлитного превращения влево и вверх, повышает температурную область вторичной графитизации, что позволяет увеличить скорость охлаждения, при которой во время вторичной графитизации можно получить полностью ферритную структуру. В практике производства ковкого чугуна принято пользоваться соотношением между С и Si. Под этим соотношением понимают термин углеродного эквивалента Сэкв= % С + 1/3 % Si. Для отливок из ковкого чугуна обычно Сэкв  3,0 мас. %.

3,0 мас. %.

Рис. 3.9.6. Влияние Si на графитизацию ковкого чугуна:

1 – с предварительной обработкой при 350 оС в течение 4 ч; 2 – без предварительной обработки

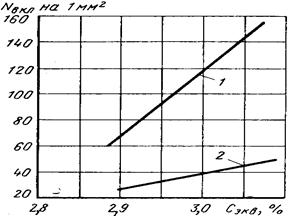

Соотношение между Сэкв и минимально необходимым количеством включений графита Nвкл определяет процесс отжига отливок различных сечений (20 - 50 мм), рис. 3.9.7.

Рис. 3.9.7. Зависимость между Сэкв и Nвкл для различных сечений отливок:

1 – d=20 мм; 2 – d=50 мм

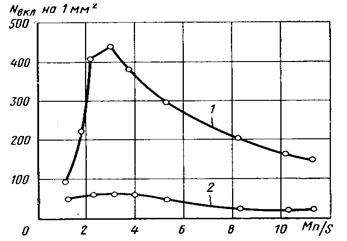

Марганец и сера присутствуют в ковком чугуне в виде соединения MnS, (Mn, Fe)S и др., которые находятся в металле обособленными фазами, не влияя на свойства последнего. Считают, что мелкодисперсные включения сульфидов марганца могут служить подкладкой для возникновения центров графитизации. Для связывания серы содержание марганца назначают в 3 раза больше или Mn, мас. % = 2 мас. % S + (0,15 - 0,20). Отношения Mn/S влияет на количество центров графитизации (рис. 3.9.8). Избыточное содержание Mn уменьшает, а S увеличивает число центров графитизации.

Увеличение содержания марганца до 0,8 - 1,0 мас. % является эффективным способом предотвращения образования феррита в отожженных отливках, а также способствует увеличению прокаливаемости перлитного чугуна.

|

|

|

Рис. 3.9.8. Влияние отношения Mn/S на число центров кристаллизации

1 – с предварительной обработкой при 350 оС в течение 4 ч; 2 – без предварительной обработки

Содержание фосфора в ковком чугуне рекомендуется поддерживать в малых количествах (< 0,2 мас. %), оно практически не влияет на процесс графитизации. Увеличение содержания фосфора в чугуне более 0,2 мас. % вызывает повышенную хрупкость с характерным изломом, проходящим через зерна феррита и являющимся дефектом ковкого чугуна.

Хром является сильным карбидообразующим и антиграфитизирующим элементом. В чугуне должно быть не более 0,06 мас. % Cr. При содержании хрома в чугуне 0,1 мас. % увеличивается продолжительность I и II стадий графитизации. Для нейтрализации Cr в металле применяют 0,001 мас. % В на содержание каждого избыточного Cr 0,01 мас. %.

Никель и медь ускоряют процесс графитизации и по своему графитизирующему действию близки к кремнию. Ni и Cu, при одновременном ускорении первой стадии графитизации, снижают температуру эвтектоидного превращения и содействуют увеличению количества перлита при проведении II стадии графитизации, т.е. они являются перлитизаторами, в отличии от кремния.

Молибден при содержании в чугуне до 0,5 мас. % не оказывает тормозящего влияния на I стадию графитизации, однако существенно улучшает механические свойства ковкого чугуна аналогично никелю и меди.

Олово и сурьма тормозят II стадию графитизации и не влияют на I стадию.

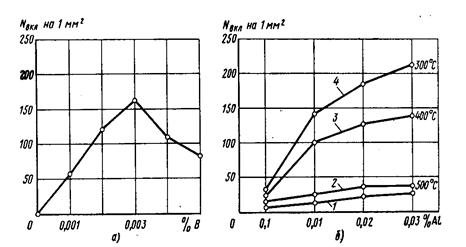

Алюминий, бор (рис. 3.9.9), титан, цирконий ускоряют графитизацию увеличивая число центров графитизации при малых содержаниях их в чугуне.

Рис. 3.9.9. Влияние присадок бора (а), алюминия (б) на число графитных включений:

1- без предварительной обработки; 2 – 4 с обработкой

Т еллур и висмут не влияют на продолжительность отжига при небольших количествах. Но при образовании обезуглероженной зоны и перлитной каймы, что связано с уменьшением числа включений углерода отжига, Te и Bi задерживают графитизацию.

Газы, растворенные в чугуне, влияют на процесс графитизации ковкого чугуна. Поскольку в ковком чугуне содержание C и Si значительно меньше, чем в сером, то растворимость азота выше, особенно при выплавке чугуна дуплекс-процессом (вагранка - дуговая печь), когда содержание азота 0,01 - 0,14 % в белом чугуне в 1,5 - 2,5 раза больше, чем в сером.

|

|

|

Азот оказывает сильное, и даже решающее, влияние на графитизацию и механические свойства чугуна. Он в основном связан в нитриды титана.

Микротвердость феррита чугуна, насыщенного N2 в жидком состоянии, увеличивается почти в 2 раза, перлита – на 30 %, цементита – практически не изменяется, т.е. несвязанный в нитриды азот растворяется в феррите (аустените), упрочняя его. Образуя нитрид, титан очищает от азота металлическую матрицу. Появляющиеся неметаллические включения служат дополнительными центрами графитизации.

При наличии в чугуне алюминия отмечено сильное влияние азота на II стадию графитизации. Обработку жидкого чугуна азотосодержащими присадками можно рекомендовать как один из способов получения перлитного чугуна с повышенными механическими свойствами.

Присутствие водорода в атмосфере печей для отжига ковкого чугуна приводит к существенному торможению I и II стадий графитизации.

Отжиг чугуна в атмосфере, содержащей около 40 % водорода, не обеспечивает распада первичного цементита при времени выдержки 100 ч. Поэтому контроль содержания водорода в атмосфере печи имеет первостепенное значение для обеспечения быстрого процесса отжига.

Отжиг чугуна в атмосфере водорода приводит к отложению графита в поверхностном слое без образования обычного по всему сечению углерода отжига. Повышенное содержание водорода в жидком чугуне при последующем отжиге отливок в атмосфере, не содержащей водород, не удлиняет цикл отжига. В процессе обычного отжига содержание водорода в чугуне понижается до 0,00002 мас. %.

Кислород, растворенный в чугуне, препятствует графитизации при термической обработке белого чугуна на ковкий. Его действие менее сильное, чем водорода, и, по-видимому, связано с понижением активности углерода. Кроме того, роль кислорода сводится к тому, что он понижает активность добавляемых элементов.

|

|

|

Модификаторы, ускоряющие графитизацию. Для ускорения процесса отжига чугуна необходимо сокращение путей диффузии атомов углерода, что достигается увеличением числа графитных зародышей в единице объема и повышением активности углерода. Для этой же цели на практике вводят в жидкий белый чугун модификаторы, ускоряющие процесс графитизации: Al, B, Al + Bi; B + Bi; Al + B + Bi.

Эффект модифицирования Al, B, Ti зависит от наличия в чугуне растворенного азота. Стойкость нитридов в жидком чугуне снижается в последовательности TiN ® AlN ® BN ® SiN4 ® Cr2N, а нитриды Mn, P, Fe существуют только в твердом чугуне.

При одинаковой величине углеродного эквивалента графитизирующая способность кремнистого чугуна неизмеримо больше, чем бескремнистого, что объясняется повышением активности углероада, приводящей к возникновению и росту углерода отжига.

Решающее значение в процессе графитизации белого промышленного чугуна имеет:

1. Увеличение активности углерода путем модифицирования белого чугуна графитизирующими элементами (Si, Al, Ni, Cu и др.) и перевод растворенного в чугуне азота в нитрид, позволяющий уменьшать концентрацию азота в аустените.

2. Образование изоморфных с графитом нитридов, создающих дополнительные центры кристаллизации графита; при этом следует учесть, что нитриды, не обладающие кристаллографическим сродством с возникающей фазой графита, могут быть активными; их активность связана с локальным повышением свободной энергии графита в слое, контактирующим с нитридами, что приводит к увеличению разности удельных свободных энергий исходной и возникающей фаз и, следовательно, к уменьшению критической величины зародыша графита.

Например, модифицирование бором ускоряет отжиг белого чугуна, так как BN может служить дополнительным центром графитизации. При одновременном присутствии В и N возможна частичная замена атомов углерода в цементите причем два атома С могут одновременно замещаться атомами N и В. Тогда из-за разности атомных радиусов углерода и бора (0,76 и 0,87 соответственно) в цементите возникают растягивающие напряжения, возрастает метастабильность и ускоряется графитизирующий отжиг. Таким образом, механизм воздействия бора при модифицировании чугуна заключается в создании дополнительных центров графитизации с включениями BN в качестве подложек, повышении метастабильности цементита, в частичном удалении азота из твердого раствора.

3. Увеличение числа зародышей аустенита в присутствии AlN и TiN инициирует процесс его выделения из жидкой фазы при первичной кристаллизации. Выделяющиеся первичные кристаллы аустенита обеднены С и Si, а оставшаяся жидкая фаза обогащается атомами Si и С, что при дальнейшем охлаждении способствует появлению тройной эвтектики, состоящей из аустенита, цементита и высококремнистой фазы (возможно силикокарбида SixCy). При отжиге он менее устойчив, чем цементит и легко графитизируется, являясь источником образования углерода отжига.

4. Процесс возникновения и роста графита в аустените при отжиге и по границе раздела фаз аустенит-цементит, который инициируется изменением термодинамической активности углерода в твердом g - растворе.

5.Обычно применяемые в производстве ковкого чугуна модификаторы (Al, Bi, Ti, Al + B + Bi) увеличивают удельную поверхность раздела Fуд перлит - карбид, что равносильно увеличению переохлаждения DТ. Это означает, что при кристаллизации получается более дисперсная структура, которая получается благодаря увеличению числа активных зародышей или изменению кинетических условий их роста.

Введение модификаторов в сотых или тысячных долях процента в чугун не изменяет величину переохлаждения DТ, а следовательно, и критического размера зародыша аустенита. И тогда число зародышей может измениться за счет внесенных извне, например, гетерогенных зародышей аустенита в белом чугуне при модифицировании алюминием и титаном. AlN и TiN имеют решетки, отвечающие принципу кристаллографического соответствия с аустенитом.

При комплексном модифицировании Al + B + Bi растворенный в чугуне азот взаимодействует в первую очередь с В, а не Al (AlN, способствующий увеличению числа зародышей аустенита, не образуется).

Для комплексного модифицирования рекомендуются использовать либо Al + Bi, либо B + Bi вместо тройной присадки Al + B + Bi.

Следует отметить, что при выборе модификаторов типа B + Bi необходимо выполнять общее правило, заключающееся в увеличении поверхности раздела аустенит-карбид, где формируются зародыши графита при отжиге, и образование с азотом прочных нитридов, не распадающихся при термообработке.

Скорость охлаждения. Ускоренное охлаждение тонкостенных отливок в сырой песчаной форме, и тем более в кокиле, способствует сокращению длительности графитизирующего отжига вследствие увеличения дисперсности структуры белого чугуна (Fуд) и возникновения неоднородности твердого раствора по углероду и другим легирующим элементам. Скорость охлаждения отливки в твердом состоянии до температуры окружающей среды влияет на последующую графитизацию, так как возрастает дисперсность продуктов распада переохлажденного аустенита и возникает фазовый наклеп твердого раствора при g «a превращениях. Известно, что отжиг горячих отливок, помещенных в печь сразу после выбивки, происходит с замедленной скоростью по сравнению с отжигом тех же отливок, охлажденных до комнатной температуры.

Условия нагрева. Длительность графитизирующего отжига зависит от условий нагрева до температур первичной графитизации. Предварительная низкотемпературная обработка (НТО) резко увеличивает число графитных включений на 1 мм2, сокращая длительность изотермической выдержки в I и II стадиях графитизации.

Основными причинами положительного эффекта НТО являются: удаление водорода и возникающие при этом растягивающие напряжения, старение чугуна, в результате которого цементит деформируется и становится более метастабильным, процесс когерентного выделения нитридов различных металлов, имеющих структурное и размерное соответствие с графитом и т.д.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1893; Нарушение авторских прав?; Мы поможем в написании вашей работы!