КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 16 Автоматизация сварочных установок

|

|

|

|

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15...20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов - получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

|

|

|

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1.5, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Хвых.

|

|

|

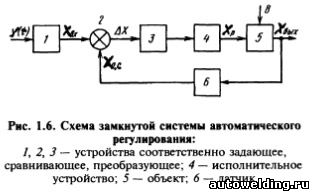

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 1.6), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования, определяемое условиями:

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса. Замкнутые САР применяют прежде всего для стабилизации энергетических параметров сварочных процессов.

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса. Замкнутые САР применяют прежде всего для стабилизации энергетических параметров сварочных процессов.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы. В таких системах закон изменения задающего воздействия y(t) — заранее неизвестная функция времени, определяемая текущими отклонениями линии сопряжения свариваемых деталей или параметров стыка (зазора, сечения разделки) от расчетных значений. В качестве средств измерения таких отклонений используют как устройство прямого копирования, так и различные электромеханические, бесконтактные (магнитные, фотоэлектрические) датчики, видеосенсорные и другие подобные устройства.

|

|

|

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки. По существу локальные регуляторы представляют собой малые вычислители, которые в общем случае решают уравнения типа

где К0, К1, К2 - коэффициенты, определяемые параметрами настройки устройств 3 и 4 регулятора (см. рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

|

|

|

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки - участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод уставок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Лекция № 17 Классификация кранов. Электродвигатели кранов.

Все подъемно-транспортные машины делятся на две группы: цикличного (прерывного) и непрерывного действия. В свою очередь, подъемно-транспортные машины прерывного действия делятся на грузоподъемные краны и транспортные машины (в том ццсле. строительно-монтажные). Грузоподъемные краны делятся на передвижные неповоротные — мостовые, кабельные, перегрузочные мосты; передвижные поворотные — автомобильные, пнев-моколесные, железнодорожные, гусеничные, портальные, козловые, башенные; стационарные поворотные — башенные, укосины, деррики; стационарные неповоротные.

Краны различаются также по типу силовой установки (двигателей внутреннего сгорания, электрических, дизель-электрических, паровых и т. д.) и по грузоподъемности.

В полное наименование крана включается тип ходового устройства, тип силовой установки и грузоподъемность, например «пневмоколесный дизель-электрический кран грузоподъемностью 25 г»; «автомобильный дизельный кран грузоподъемностью 5 т»; «железнодорожный паровой кран грузоподъемностью 10 г»; «рельсовый электрический башенный кран грузоподъемностью 3 г». Обычно в наименовании указывается наибольшая грузоподъемность.

При наименовании тех кранов, которые являются единственными в той или иной группе, принимаются известные сокращения. Например, в настоящее время пневмоколесные краны грузоподъемностью 25 т выпускаются только дизель-электрические, поэтому в их наименовании слово «дизель-электрические» опускается. Башенные краны выпускаются, как правило, передвижными рельсовыми с электрическим приводом, поэтому в их наименовании слова «рельсовый с электроприводом» опускаются и пишется «башенный кран грузоподъемностью 3 г» и т. д.

Разнообразные конструкции строительных кранов не всегда укладываются в изложенную выше схему. Так, например, передвижные башенные краны можно установить на конструкциях здания. Для таких кранов полное наименование будет следующим: «башенный самоподъемный, самоходный по зданию электрический кран грузоподъемностью 5 г (или другой грузоподъемности)».

Основные технические данные, характеризующие краны, называются их параметрами.

К основным параметрам строительных кранов относятся грузоподъемность, длина стрелы, вылет и высота подъема грузового крюка, скорости подъема и опускания груза, скорость вращения и возможный угол вращения стрелы, скорость передвижения крана, мощность силовой установки, производительность, вес крана (или весовой коэффициент).

Грузоподъемностью крана, обозначаемой обычно Q (рис. 2), называется вес наибольшего груза, который может быть поднят краном при сохранении необходимого запаса устойчивости и прочности конструкции крана.

Грузоподъемность крана измеряется в тоннах или килограммах. Обычно грузоподъемность крана назначается из условия обеспечения его устойчивости. У стреловых гусеничных, железнодорожных, автомобильных кранов наибольшая грузоподъемность соответствует наименьшему вылету стрелы; по мере увеличения вылета стрелы грузоподъемность крана уменьшается. Грузоподъемность на наименьшем вылете стрелы у самоходных стреловых кранов превышает грузоподъемность на наибольшем вылете в несколько раз. Грузоподъемность вписывается в паспорт крана и является основной его характеристикой.

Рис. 3.1. Основные параметры крана

У башенных кранов обычно максимально возможной грузоподъемностью, определяемой по условиям устойчивости крана, является только грузоподъемность на наибольшем вылете стрелы. Она является основной характеристикой крана и вписывается в его паспорт. Грузоподъемность этих кранов на наименьшем вылете стрелы только в два раза превышает грузоподъемность на наибольшем вылете (в некоторых кранах грузоподъемность постоянна на всех вылетах). Это правило не распространяется на тяжелые краны, применяемые в промышленном строительстве, диапазон грузоподъемности которых на разных вылетах значительно шире.

Подобное отличие башенных кранов от стреловых объясняется их меньшей универсальностью, большей специализацией, в связи с чем большая грузоподъемность на наименьшем вылете стрелы не была бы использована при работе, но вместе с тем вызвала бы усложнение, утяжеление и удорожание крана: потребовались бы более мощный двигатель, большей грузоподъемности лебедка и стрела; необходимо было бы оснастить кран более прочными канатом и крюком и т. д.

Длиной стрелы называется расстояние между центрами оси пяты стрелы и оси головных блоков.

Вылетом стрелы называется расстояние между вер-, гикальной осью вращения стрелы, проходящей через центры опорной тележки или портала, и вертикальной осью, проходящей через центр тяжести поднимаемого груза и совпадающей с центром крюковой обоймы.

Высотой подъема грузового крюка называется наибольшая возможная высота его подъема от основания крана. У наземных башенных кранов, передвигающихся по рельсам, эта высота измеряется от головки рельс. У таких кранов высота подъема крюка определяется высотой башни и величиной превышения головки стрелы над шарнирно закрепленной на башне пятой стрелы. Это превышение обеспечивается изменением угла наклона стрелы. От высоты подъема грузового крюка зависит возможная высота подъема груза. Кран, установленный на здании и поднимающийся по мере его возведения, способен поднимать грузы на большую высоту, чем это обеспечивается высотой башни и подъемом стрелы. В данном случае при определении высоты подъема груза учитывается высота расположения основания крана над землей. Предел подъема груза у таких кранов определяется кана-тоемкостью барабана лебедки. Поэтому для кранов, устанавливаемых на зданиях и сооружениях, наряду с высотой подъема грузового крюка указывается канатоемкость барабана лебедки подъема груза, определяемая наибольшей длиной каната, навиваемого на барабан.

Возможным углом вращения стрелы называется наибольший угол, на который она способна поворачиваться вокруг вертикальной оси крана.

В зависимости от возможного угла вращения стрелы краны делятся на полноповоротные и неполноповоротные. Полноповоротными называются такие краны, у которых угол поворота стрелы равен 360°. Неполноповоротными называются такие краны, у которых угол поворота стрелы меньше 360°.

Стрелы полноповоротных кранов в зависимости от конструкции поворотного механизма могут поворачиваться вокруг вертикальной оси многократно или однократно. У большинства существующих башенных кранов обеспечивается возможность многократного вращения поворотной части. Однократное вращение имеет место при включении в поворотный механизм канатной передачи (например у крана БТК-30).

Скоростью подъема или опускания груза называется путь, проходимый грузом по вертикали в единицу времени. Скорость подъема и опускания груза измеряется в метрах в минуту (м/мин) или в метрах в секунду (м/сек).

Скоростью вращения называется число оборотов поворотной части крана в единицу времени. Скорость вращения измеряется числом оборотов в минуту (об/мин).

Скоростью передвижения крана называется путь, проходимый краном в единицу времени. Скорость передвижения измеряется в метрах в секунду (м/сек) или в километрах в час (км/час).

Мощностью силовой установки называется мощность установленных на кране двигателей. Наряду с мощностью отдельных двигателей дается общая мощность всех двигателей. Мощность двигателей внутреннего сгорания и паровых двигателей измеряется в лошадиных силах (л. с.), мощность электродвигателей измеряется в киловаттах (кет).

Знание мощности двигателей и степени их загрузки дает возможность определить потребную для работы крана мощность источника энергии и расход горючего.

Производительностью крана называется количество грузов, перерабатываемых краном в единицу времени, которое измеряется тоннами в час (т/час) или тоннами в смену (т/смена). В строительстве иногда производительность крана измеряется количеством циклов, совершаемых в единицу времени краном.

Вес крана определяется весом металлоконструкций, механизмов и балласта. Балластом называется дополнительный груз, обеспечивающий необходимую устойчивость крана. Роль балласта в кране выполняют бетонные плиты, чугунные чушки и другой материал. В технической характеристике указывается конструктивный вес крана без балласта и общий вес крана с балластом.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2902; Нарушение авторских прав?; Мы поможем в написании вашей работы!