КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды корпусов электронных компонентов, используемых в узлах радиоэлектронных систем управления

|

|

|

|

Классификация электрических соединений в узлах систем управления, краткая характеристика способов их выполнения

По результатам экспериментальных исследований 50…80% отказов аппаратуры происходит из-за некачественных электрических соединений [1].

Качество таких соединений определяется множеством факторов, но в любом случае необходимо обеспечить: 1) надежность и долговечность соединений; 2) минимальное переходное сопротивление; 3) максимальную механическую прочность; 4) минимальные значения основных параметров процесса контактирования (температуры, времени выдержки, давления); 5) возможность соединения сочетаний различных материалов и типоразмеров; 6) стойкость и стабильность свойств при различных видах испытаний; 7) отсутствие деградации (ухудшения свойств во времени) соединений; 8) проведение контроля простыми и надежными методами; 9) экономическую эффективность и необходимую производительность.

Все электрические соединения можно разделить на разъемные и неразъемные. К первым относятся различного рода разъемы, клеммные колодки, прочая соединительная электроарматура. Подавляющее большинство дискретных и интегральных элементов схем контактируются путем создания неразъемных соединений.

Основные способы выполнения электрических соединений (контактирования), применяемые при производстве РЭА, приведены на

рис. 1.1.

Пайкой называется процесс создания неразъемных соединений материалов в твердом состоянии путем введения в зазор между материалами расплавленного припоя, взаимодействующего с основными материалами и образующего жидкую прослойку, кристаллизация которой при последующем остывании приводит к образованию паяного шва.

|

|

|

|

Рис. 1.1. Классификация способов выполнения электрических соединений

Сварка – процесс получения неразъемного соединения материалов путем расплавления этих материалов и последующей кристаллизации под действием активирующей энергии теплового поля, деформации, ультразвуковых колебаний или их сочетаний.

Механическим путем производятся электрические соединения деталей, проводов, выводов в холодном состоянии. При этом используются упругие и пластические свойства материалов. Типичными представителями таких соединений являются соединения обжимкой и накруткой.

Из специальных методов наиболее часто встречается соединение токопроводящими клеями.

Наибольшее распространение из приведенных способов при монтаже электронных компонентов на печатные платы получила пайка низкотемпературными припоями.

Основной вопрос успешного перехода к технологии поверхностного монтажа заключается в выборе способа контактирования. Выбор конкретного способа зависит от конструктивных особенностей монтажных плат и применяемых дискретных электрорадиоэлементов (ЭРЭ), интегральных схем, а также от объема производства аппаратуры, требуемой производительности процесса создания электрических соединений, их прочностных характеристик.

В настоящее время дискретные (пассивные) ЭРЭ и микросхемы для радиотехнических систем и средств вычислительной техники выпускаются в корпусах четырех основных конструктивных вариантов:

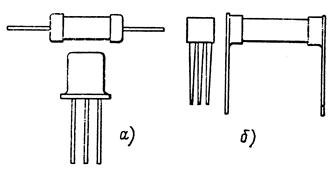

· корпуса со штыревыми выводами (рис. 1.2, 1.3);

· корпуса с двух- и четырехсторонним расположением планарных выводов;

· безвыводные корпуса;

· корпуса с матричным расположением выводов.

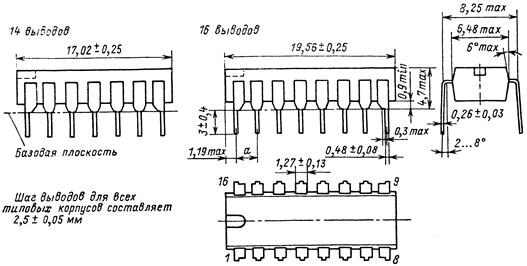

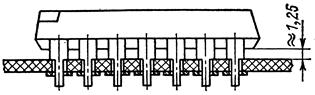

Первый вариант монтируется в отверстия печатных плат (рис. 1.4), второй и третий – на поверхность ПП. Корпуса четвертого варианта выпускаются в основном для монтажа на поверхность.

В настоящее время в мировой радиопромышленности имеется более 30000 типономиналов электронных компонентов, пригодных для монтажа на поверхность. По оценкам экспертов каждый месяц появляется около десятка новых.

Большинство американских и западноевропейских изготовителей выпускают корпуса компонентов в соответствии со стандартом JC 11.3 Объединённого технического комитета по электронным приборам (JEDEC, USA). Стандарт JEDEC предлагает следующую классификацию основных видов корпусов компонентов для поверхностного монтажа (ПМ):

1. Простые корпуса для пассивных элементов:

· безвыводные корпуса прямоугольной формы, например, резисторы и конденсаторы (рис. 1.5);

· корпуса типа MELF с вмонтированными электродами в виде металлизированных торцов (рис. 1.6);

2. Сложные корпуса для многовыводных полупроводниковых приборов и интегральных микросхем:

· малогабаритный транзисторный корпус SOT (рис. 1.7);

· малогабаритный корпус для ИС типа SO (рис. 1.8);

· увеличенные малогабаритные корпуса для ИС – SOL, SOIC;

· пластмассовый кристаллоноситель с выводами – PLCC (рис. 1.9);

· безвыводной керамический кристаллоноситель типа LCCC (рис. 1.10);

· керамический кристаллоноситель с выводами – LDCC (рис. 1.11);

· матричный керамический корпус типа BGA (рис. 1.12);

3. Различные нестандартные корпуса для компонентов неправильной формы (индуктивности, переключатели).

В настоящий момент для многовыводных интегральных схем широко применяют плоские корпуса с планарным расположением выводов (SO, SOL, SOIC, LDCC и др.), допускающие автоматизацию монтажно-сборочных операций при ТПМ с двух сторон монтажно-коммутационного основания (печатной платы). В качестве материала основания корпуса используется, в основном, керамика и полимерные материалы. С целью уменьшения площади, занимаемой микросхемой, и повышения плотности монтажа разработаны корпуса с J-образными выводами, загнутыми под корпус ИМ (рис. 1.9).

Увеличение числа выводов непропорциональное увеличению размеров кристалла требует при размещении уменьшения ширины выводов и расстояния между ними.

Так как этот путь наиболее очевиден, многие разработки проводятся именно в этом направлении: шаг между выводами последовательно уменьшался с 2,54 мм до 1,27 мм, затем до 1,0, 0,635, 0,508, а в последних разработках до 0,318 и 0,1 мм. Число выводов при расположении их по четырём сторонам корпуса и шагом между ними 1,27 мм может быть доведено (согласно стандартам JEDEC) до 84, при шаге 0,635 мм – до 132, при шаге 0,508 мм – до 256.

Уникальные возможности технологии показаны фирмами Kyocera, создавшей экспериментальный образец ИС с 1024 выводами, и IBM, изготовившей корпус с 1800 выводами размером 76,2х101,6 мм [3].

В настоящее время ведутся дальнейшие разработки в области микрокорпусов для ЭРЭ и ИМ. Основные направления – дальнейшее повышение степени интеграции путём уменьшения шага выводов до 0,1 мм, увеличения числа выводов до 256 и более. Применение корпусов типа SO и SOL с числом выводов до 28 постепенно снижается. Возрастает применение керамических носителей кристаллов, корпусов PLCC, BGA и других с числом выводов 84 и более.

Хотя DIP-корпуса в современных разработках используются сравнительно мало, все же применения ЭРЭ со штыревыми выводами, монтируемыми в отверстия, зачастую не удается избежать.

Проблемы при монтаже ЭРЭ и ИС представляют различные виды выводов компонентов, размеры выводов и шаг между ними. К тому же, как правило, на современном этапе на одном монтажно-коммутационном основании располагаются компоненты различные по принципу монтажа (в отверстия и на поверхность) и с различной формой выводов (см. рис. 1.13).

Очевидно, что такие тенденции заставляют сокращать объёмы ручного монтажа пайкой, не обеспечивающего должных производительности и качества, и характеризующегося значительным влиянием субъективных факторов на уровень брака. Для компонентов с шагом 0,1 мм ручная пайка становится практически невозможной.

Рис. 1.2. Примеры дискретных ЭРЭ со штыревыми выводами:

а – проволочные выводы; б – штампованные выводы

Рис. 1.3. Пример корпуса типа DIP

Рис. 1.4. Пример монтажа на печатную плату компонента со штыревыми выводами

|

|

|

|

|

Рис. 1.13. Варианты выводов электронных компонентов:

а – безвыводная конструкция; б – штыревой вывод; в – безвыводная конструкция с распоркой; г – J- образный вывод; д – сферический (бугорковый) вывод; е – планарный вывод («крыло чайки»)

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 2651; Нарушение авторских прав?; Мы поможем в написании вашей работы!